Как работает турбина дизельного двигателя

Содержание

- 1 Как работает турбина дизельного двигателя

- 1.1 Устройство и принцип работы турбины на дизельном двигателе

- 1.2 Устройство и особенности турбины

- 1.3 Что ещё входит в систему турбонаддува

- 1.4 Принцип работы

- 1.5 Работа турбокомпрессора на дизельном двигателе

- 1.6 Минусы турбины на дизельном двигателе

- 1.7 Основные неисправности — признаки и причины

- 1.8 Что делать, если турбина сломалась

- 1.9 Турбокомпрессор: устройство,принцип работы,фото,видео.

- 1.10 Немного о турбокомпрессоре

- 1.11 Принцип работы автомобильного турбокомпрессора

- 1.12 Что такое турбо-яма?

- 1.13 Функция турбины, настройка и ее дефекты

- 1.14 Эксплуатация и техническое обслуживание автомобильных турбин

- 1.15 Виды и срок службы турбокомпрессоров

- 1.16 Использование двух турбокомпрессоров и других турбо деталей

- 1.17 Схема турбины с изменяемой геометрией (VNT)

- 1.18 Принцип работы турбины на дизельном двигателе и ее устройство

- 1.19 Конструктивные элементы системы

- 1.20 Как работает турбонаддув дизельного двигателя

- 1.21 Регулировка давления наддува

- 1.22 Система смазки

- 1.23 Недостатки турбокомпрессоров

- 1.24 Правила эксплуатации

- 1.25 Автозапчасти и СТО

- 1.26 Как работает турбина в автомобиле?

Устройство и принцип работы турбины на дизельном двигателе

- Назад

- SCANIA

- VOLVO

- IVECO

- MERCEDES

- MAN

- RENAULT

- DAF

- Delphi

- Bosch

- Volkswagen

- Ремонт форсунок Common Rail

- BMW

- KIA

- SsangYong

- Ford

- Audi

- Диагностика форсунок

- Назад

- SCANIA

- VOLVO

- IVECO

- MERCEDES

- MAN

- RENAULT

- DAF

- Назад

- SCANIA

- VOLVO

- IVECO

- MERCEDES

- MAN

- DAF

- RENAULT

- Назад

- Ремонт ТНВД грузовых автомобилей

- Ремонт ТНВД Bosch

- Ремонт ТНВД Delphi

- Opel

- Volkswagen

Турбокомпрессор — устройство, которое позволяет примерно на 30% увеличить мощность мотора, при этом отсутствует необходимость физически увеличивать объём цилиндров. Такие агрегаты установлены практически на всех современных автомобилях, вне зависимости от типа используемого топлива. Ниже подробнее расскажем об устройстве и работе турбины дизельного двигателя, а также обрисуем минусы этого устройства и самые распространённые поломки.

Турбокомпрессор — устройство, которое позволяет примерно на 30% увеличить мощность мотора, при этом отсутствует необходимость физически увеличивать объём цилиндров. Такие агрегаты установлены практически на всех современных автомобилях, вне зависимости от типа используемого топлива. Ниже подробнее расскажем об устройстве и работе турбины дизельного двигателя, а также обрисуем минусы этого устройства и самые распространённые поломки.

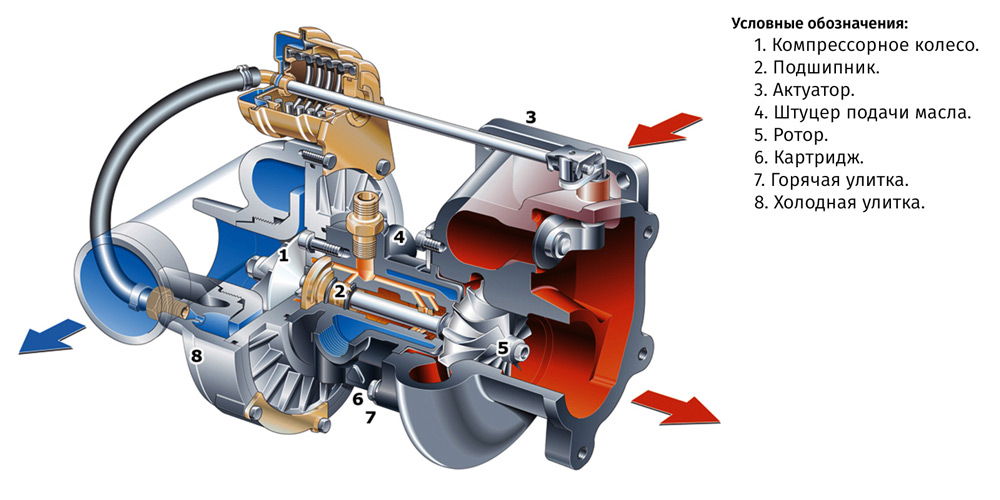

Устройство и особенности турбины

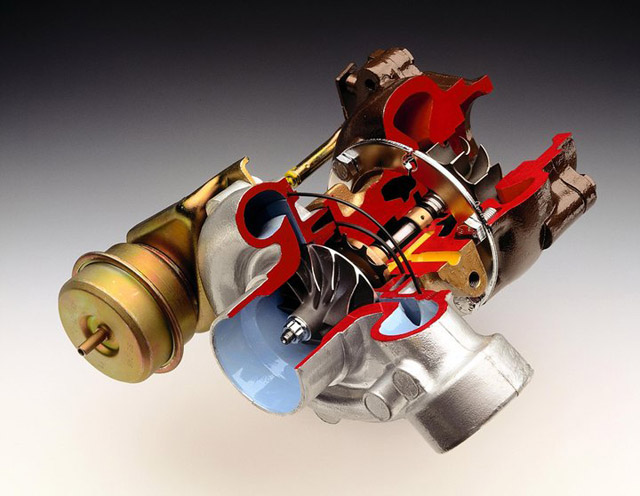

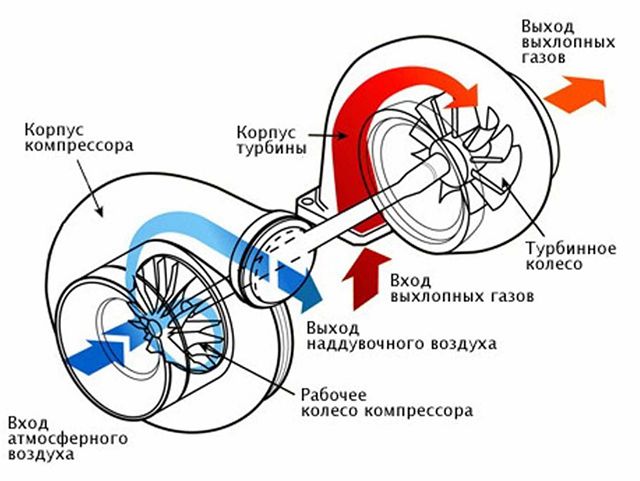

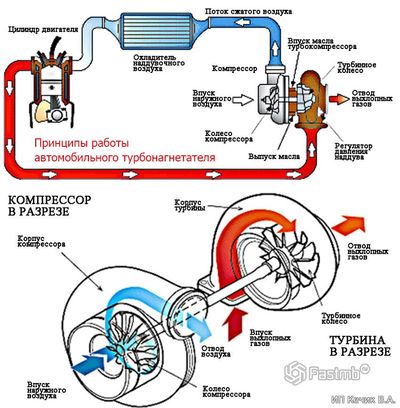

Агрегат состоит из двух устройств — турбины и компрессора. Задача первой преобразовывать энергию выхлопных газов, а второго — подавать сжатый воздух в цилиндры. «Крыльчатки» — главные составляющие части этой системы, представляют собой два лопастных колеса (компрессорное и турбинное).

По своей сути компрессор — это насос, его единственная задача заключается в подаче сжатых атмосферных воздушных масс в цилиндры. Кислород необходим для сжигания топлива, чем больше его поступит, тем больше силовой агрегат сможет сжечь. В результате это приводит к значительному увеличению мощности движка без физического увеличения объёма или количества цилиндров. Система турбонаддува состоит из следующих компонентов:

- корпус компрессора;

- корпус турбины;

- корпус подшипников;

- компрессорное колесо;

- турбинное колесо;

- ось или вал ротора.

В турбонаддуве основным элементом выступает ротор, который защищается корпусом и крепится к специальной оси. И сам ротор, и корпус турбины изготавливаются из термостойких сплавов — это необходимо из-за того, что они находятся в постоянном контакте с газами высокой температуры.

Ротор и крыльчатка вращаются в разных направлениях с большой скоростью — такое решение обеспечивает их плотный прижим друг к другу. Принцип работы в следующем:

- Отработанные газы поступают в выпускной коллектор.

- Затем — в специальный канал, расположенный в корпусе нагнетателя, который выполнен в форме улитки.

- В «улитке» газы разгоняются до большой скорости и подаются на ротор.

Благодаря такому принципу и обеспечиваются вращение турбины. Что касается оси турбонагнетателя, то она крепится на специальных подшипниках скольжения и смазывается за счёт поступления жидкости из моторного отсека. Утечка смазочной жидкости предотвращается благодаря наличию прокладки и уплотнительным кольцам. Кроме того, дополнительную герметизацию обеспечивают смешанные и отдельные потоки отработанных газов и воздуха. Такое технологическое решение не обеспечивает гарантии в 100%, что выхлоп не попадёт в сжатый воздух, однако система этого и не требует.

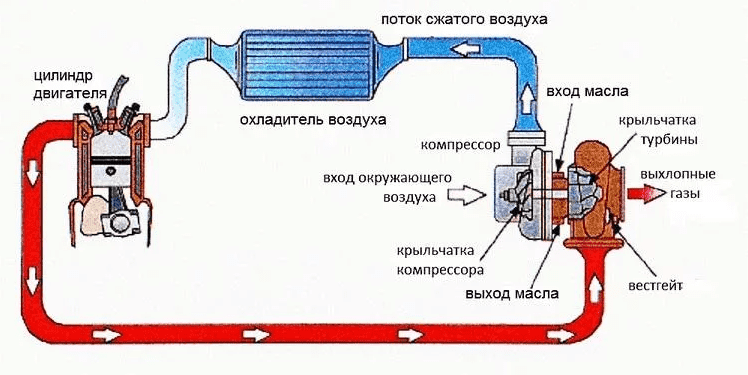

Что ещё входит в систему турбонаддува

Турбина — сложный агрегат, инженерам потребовалось несколько десятилетий, чтобы довести систему до ума. Только на первый взгляд решение компенсировать потери КПД за счёт выхлопных газов кажется простой. Даже после создания устройства у него долгое время наблюдались определённые проблемы.

Например, не удавалось решить проблему турбоямы — задержки после нажатия на педаль газа и запуском ротора. Решение нашлось в виде использования двух клапанов. Один из них использовался для вывода излишек воздуха, а второй предназначался для выхлопных газов. Кроме того, современные турбины имеют изменённую геометрию лопаток, что серьёзно их отличает от подобных устройств второй воловины XX столетия.

Можно выделить ещё одну проблему, которая заключалась в излишней детонации — с ней тоже успешно справились современные инженеры. Проблема заключалась в том, что температура в рабочих секторах цилиндров резко увеличивалась во время нагнетания воздуха, особенно в последней стадии такта. Решение нашлось в установке интеркулера (промежуточного охладителя воздуха).

Интеркулер — устройство для охлаждения наддувочного воздуха. Он выполняет сразу две функции — препятствует детонации и не даёт уменьшиться плотности воздуха. В результате удалось сохранить работоспособность всей системы.

Также стоит отметить и другие важные составляющие турбины.

Регулировочный клапан. Отвечает за поддержание заданного уровня давления, излишки давления поступают в приёмную трубу.

Перепускной клапан. Используется для вывода излишних воздушных масс обратно во впускные патрубки — это нужно для снижения мощности при её избытке.

Стравливающий клапан. Если дроссель закрывается и нет датчика массового расхода воздуха, клапан будет возвращать излишки воздуха обратно в атмосферу.

Патрубки. Герметичные отрезки трубы. Одни используются для подачи воздуха, вторые для подачи смазочного масла.

Выпускные коллекторы. Должны быть совместимы с турбокомпрессором.

Принцип работы

Для начала нужно разобраться с двумя терминами.

Турбоподхват — состояние, при котором быстро вращающийся ротор увеличивает подачу воздуха в цилиндры, благодаря чему повышается мощность силового агрегата.

Турбояма — короткая задержка, которая возникает в работе турбины при повышении количества поступившего топлива во время нажатия педали газа. Задержка появляется из-за того, что ротору необходимо некоторое время, пока газы его не разгонят.

Турбонаддув повышает давление выхлопных газов за счёт более интенсивной работы мотора, но в то же время увеличивается и давление наддува. При достижении критических величин может произойти поломка, а потому этот процесс необходимо контролировать. За регулировку давления отвечают клапана, а мембрана и пружина следят за предельно допустимыми значениями. При достижении определённой величины мембрана открывает клапан для стравливания давления.

Работа турбины на дизельном двигателе нуждается в контроле давления, который осуществляется следующими процессами:

- если поступило слишком много воздуха, компрессор (используя клапан) освобождается от излишков;

- клапан стравливает давление в случаях, когда воздуха поступило слишком много — при этом агрегат работает стабильно и забирает ровно столько воздуха, сколько требуется.

Работа турбокомпрессора на дизельном двигателе

Работа осуществляется по следующие схеме:

- Компрессор нагнетает сжатый атмосферный воздух.

- Воздушная масса смешивается с топливом и поступает в цилиндры.

- Полученная топливно-воздушная смесь воспламеняется, что приводит поршни в движение.

- Параллельно с этим процессом появляются отработанные газы, которые направляются в выпускной коллектор.

- Скопившиеся в корпусе газы значительно увеличивают скорость.

- Вращение переходит (по валу) на компрессорный ротор, он втягивает новую порцию воздуха.

Получается интересное взаимодействие. Ротор вращается быстрее — больше поступает воздуха. Чем больше воздуха поступает — тем быстрее вращается ротор.

Минусы турбины на дизельном двигателе

Как и любое устройство, у турбины есть свои положительные характеристики (которые были описаны выше), так и недостатки. К минусам можно отнести в первую очередь увеличенный расход топлива, особенно это касается неправильно отрегулированных агрегатов. Второй минус — чувствительность к качеству топлива, что особенно актуально в российских условиях. Дело в том, что некачественный дизель может привести к детонации. Отметим и другие недостатки:

- общее удорожание двигателя;

- повышенная требовательность к моторному маслу;

- масло и фильтры приходится менять чаще (примерно каждые 5-6 тыс. км);

- нужно часто менять воздушный фильтр;

- ресурс турбины на дизельном двигателе значительно ниже, чем на бензиновом (из-за более высокой температуры выхлопа);

- средний ресурс агрегата составляет 200-250 тыс. км, после чего потребуется замена или, как минимум, капитальный ремонт;

- достаточно сложный ремонт, провести его среднестатистическому автовладельцу самому не получится.

Однако стоит отметить, что плюсы всё-таки перевешивают минусы. В противном случае турбины не пользовались бы такой большой популярностью.

Основные неисправности — признаки и причины

Сразу стоит оговориться, что основная причина поломок — это несвоевременное техническое обслуживание агрегата, его рекомендуется проводить минимум один раз в год. Следующая причина — низкое качество масла, либо его несвоевременная замена. Третья — попадание в устройство посторонних предметов (например, мелких камушков). Наконец, четвёртая — банальный износ отдельных компонентов турбины, ведь у каждого оборудования есть свой срок эксплуатации. Теперь опишем признаки, которые могут говорить о неисправности.

Чёрный дым из выхлопной трубы. Топливо сгорает в интеркулере или нагнетающей магистрали. Скорее всего — неисправность системы управления.

Сизый дым. Возможно, из-за нарушения герметизации турбины масло просачивается в камеру сгорания.

Белый дым. Сливной маслопровод загрязнился, потребуется его чистка.

Повышенный расход топлива. Воздух не доходит до компрессора.

Увеличен расход масла. Нужно проверить стыки патрубков — возможно, нарушена герметичность.

Уменьшение динамики разгона. Скорее всего вышла из строя система управления, из-за чего возник недостаток кислорода.

Посторонний свист, скрежет или шумы. Это может быть изменение зазора ротора, дефект в корпусе, утечка воздуха между двигателем и турбиной, либо загрязнение маслопровода.

Всегда нужно соблюдать правила эксплуатации агрегата — это снизит вероятность появления поломки и продлит срок службы устройства. Следует придерживаться нескольких простых правил:

- следите за качеством топлива и масла;

- не забывайте вовремя менять масло и фильтры;

- начинайте движение только после того, как движок прогреется;

- после прекращения движения нужно дать мотору поработать на холостых, а не сразу его выключать.

И, конечно же, следует регулярно проходить ТО.

Что делать, если турбина сломалась

Если обнаружилась неисправность первое, что нужно сделать — провести диагностику. Причём чем раньше, тем лучше. Если вовремя заменить неисправную деталь, удастся избежать более серьёзных проблем. Например — зачастую автовладелец не обращает внимание на лёгкое постукивание думая, что это не имеет значения, в результате через какое-то время приходится покупать новую турбину, хотя изначально можно было обойтись небольшим ремонтом.

Следует отметить, что недостаточно знать, как работает турбина на дизеле — нужно идеально разбираться во всех её компонентах. Только обладая соответствующими навыками, опытом и оборудованием получится провести качественный ремонт. Именно поэтому рекомендуем не пытаться самостоятельно отремонтировать агрегат (можно сделать только хуже), а обратиться в компанию «Дизель-Мастер». Специализируемся на ремонте турбин с 1998 года, а потому знаем о них всё.

5 причин обратиться именно к нам:

- В наличие высокоточное диагностическое оборудование (стенды Bosch и Delphi);

- В штате — специалисты с большим практическим опытом подобных работ.

- Быстрый ремонт в течение дня без потери в качестве.

- Используем только оригинальные комплектующие и ремкомплекты.

- Предоставляем официальную гарантию на комплектующие и выполненный ремонт.

При первых признаках дефекта — обратитесь к нам. Установим причину неисправности и предложим эффективный, экономичный способ её решения.

Турбокомпрессор: устройство,принцип работы,фото,видео.

Турбина в двигателе или как бывает называют турбокомпрессов дает больше мощности агрегату. Чтоб понять как устроен и принцип работы системы, рассмотрим это все в деталях.

Немного о турбокомпрессоре

Турбокомпрессор или его ещё называют «газотурбинный нагнетатель» (Centrifugal compressors или очень популярно называть «Turbocharger») — это осевой или центробежный компрессор, что функционирует вместе с турбиной. Это конструктивный основной элемент в автомобилях с газотурбированными двигателями.

Давление во впускной системе можно повысить при помощи установки турбокомпрессора, использующего энергию отработавших газов. При его использовании масса воздуха, имеющегося в камерах сгорания, увеличивается. Механический нагнетатель не так эффективен, как турбированный компрессор газов, потому что мощность двигателя не используется для привода.

Тем не менее, после установки центробежной турбины некоторые потери мощности неизбежны. Отработавшие газы из цилиндров не находят выхода, так как турбина преграждает их путь наружу. На двигатель приходится большая нагрузка по очистке цилиндров, вследствие того, что в выпускном тракте создаётся огромное давление. На эту задачу тратится некоторая часть мощности двигателя авто. Конечно, эта потеря ничтожна в сравнении с приростом мощности двигателя объёмом в 30–40%.

После установки центробежной турбины, можно столкнуться с ещё одной проблемой, которая в обиходе называется турбояма. Выходная мощность двигателя изменяется с отставанием от смены давления отработавших газов. Главными факторами, из-за которых образуется турбояма, являются силы трения, инерционность и нагрузка турбины.

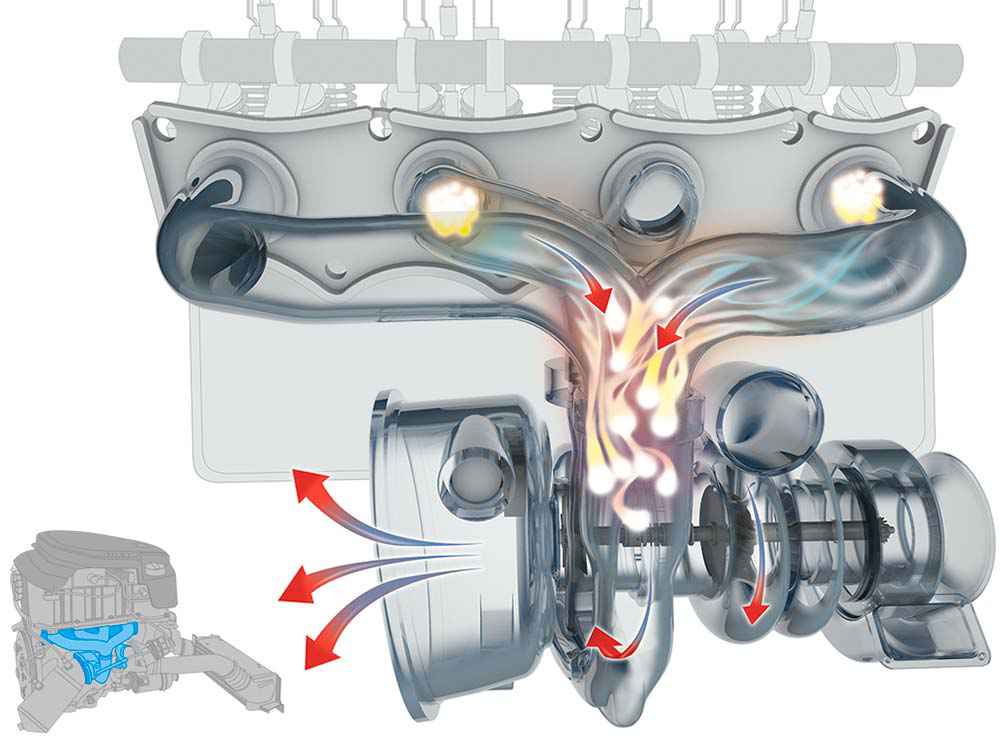

Принцип работы автомобильного турбокомпрессора

Турбокомпрессор является сложным устройством, используемым в целях увеличения мощностных характеристик двигателя благодаря большему количеству воздуха, который подается в цилиндры. Принцип работы турбокомпрессора сводится к следующему:

- при попадании в мотор топливовоздушной смеси происходит ее сгорание, которая затем выходит через выхлопную трубу. В начале выпускного коллектора установлена крыльчатка, крепко соединенная с другой крыльчаткой, расположенной уже во впускном коллекторе;

- поток выходящих из двигателя выхлопных газов раскручивает крыльчатку, находящуюся в выпускном коллекторе, которая в свою очередь приводит в движение крыльчатку, установленную на впуске;

- так, в мотор поступает большее количество воздушной массы, а значит, в него подается и больше топлива. Как известно, чем больше сгорает топливной смеси, тем мощнее становится двигатель. Задача автомобильного турбокомпрессора как раз и состоит в том, чтобы поставлять в силовой агрегат больше воздуха для сжигания большего количества топлива, за счет чего и достигается значительная прибавка мощности.

Что такое турбо-яма?

Стоит добавить, что крыльчатка турбокомпрессора способна развивать до двухсот тысяч оборотов в минуту, благодаря чему данное устройство отличается большой инерционностью или, говоря иначе, имеет «турбо-яму», которая проявляется при резком нажатии на педаль газа. В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

Этот эффект имеет продолжительность всего несколько секунд, но, тем не менее, он не доставляет особого удовольствия при разгоне машины. На сегодняшний день производители, так или иначе, смогли устранить эффект «турбо-ямы» путем установки двух перепускных клапанов. Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

Благодаря этой системе обороты крыльчатки при сбросе газа уменьшаются в замедленном темпе, в то время как при резком нажатии на педаль акселератора происходит поступление воздушной массы в двигатель в полном объеме.

Функция турбины, настройка и ее дефекты

Функция турбокомпрессора заключается в том, чтобы увеличивать выходную мощность и крутящий момент двигателя. Благодаря турбине производители могут уменьшать количество рабочих цилиндров в двигателе без снижения мощности и крутящего момента.

Например, только трехцилиндровый 1,0 литровый турбомотор может выдавать мощность в 90 л.с. Добиться такой же производительности обычный бензиновый трехцилиндровый мотор без дорогостоящих модификаций не сможет ни один автопроизводитель.

Также 1,0 литровый турбированный трехцилиндровый двигатель имеет более низкий расход топлива и небольшой уровень выхлопных газов СО2.

Именно поэтому турбированные моторы стали очень распространенными в малолитражных бензиновых автомобилях за последние несколько лет.

Также все чаще стали выпускаться дизельные двигатели с двумя турбинами (Bi-Turbo), что позволяет производителям не только добиваться потрясающий мощности от дизельных автомобилей, но снижать уровень вредных веществ в выхлопе до рекордных значений.

В большинстве случаев работа современных турбокомпрессоров основана на тех же принципах, которые создал Швейцарский изобретатель Альфред Бучи. То есть большинство турбин в современных автомобилях работают от давления, образующего от выхлопных газах в камере сгорания двигателя.

Недавно также стали появляться турбины, которые могут работать, как от электричества, так и традиционно от газа, поступающего из выхлопной системы. Благодаря этому инженеры добились максимальной мощности и крутящего момента при небольших оборотах двигателя. Например, подобная турбо технология используется в дизельном 4,0 литровом моторе Audi V8 TDI, который устанавливается на кроссовер SQ7.

Эксплуатация и техническое обслуживание автомобильных турбин

С каждым годом во всем мире ужесточаются экологические требования к выхлопу современных автомобилей. В результате все больше новых автомобилей оснащаются турбинами. Таким образом автопроизводители пытаются выпускать автомобили, которые будут соответствовать жёстким экологическим нормам. Увы, без использования турбин в современных автомобилях добиться сокращения уровня вредных веществ в выхлопе без миллиардных инвестиций невозможно.

Виды и срок службы турбокомпрессоров

Основным недостатком работы турбины является возникающий на малых оборотах двигателя эффект «турбоямы». Он представляет собой временную задержку отклика системы на изменение оборотов двигателя. Для устранения этого недостатка разработаны различные виды турбокомпрессоров:

- Система twin-scroll, или раздельный турбокомпрессор. Конструкция имеет два канала, которые разделяют камеру турбины и, соответственно, поток отработавших газов. Это обеспечивает более быстрое реагирование, максимальную производительность турбины, а также предотвращает перекрытие выпускных каналов.

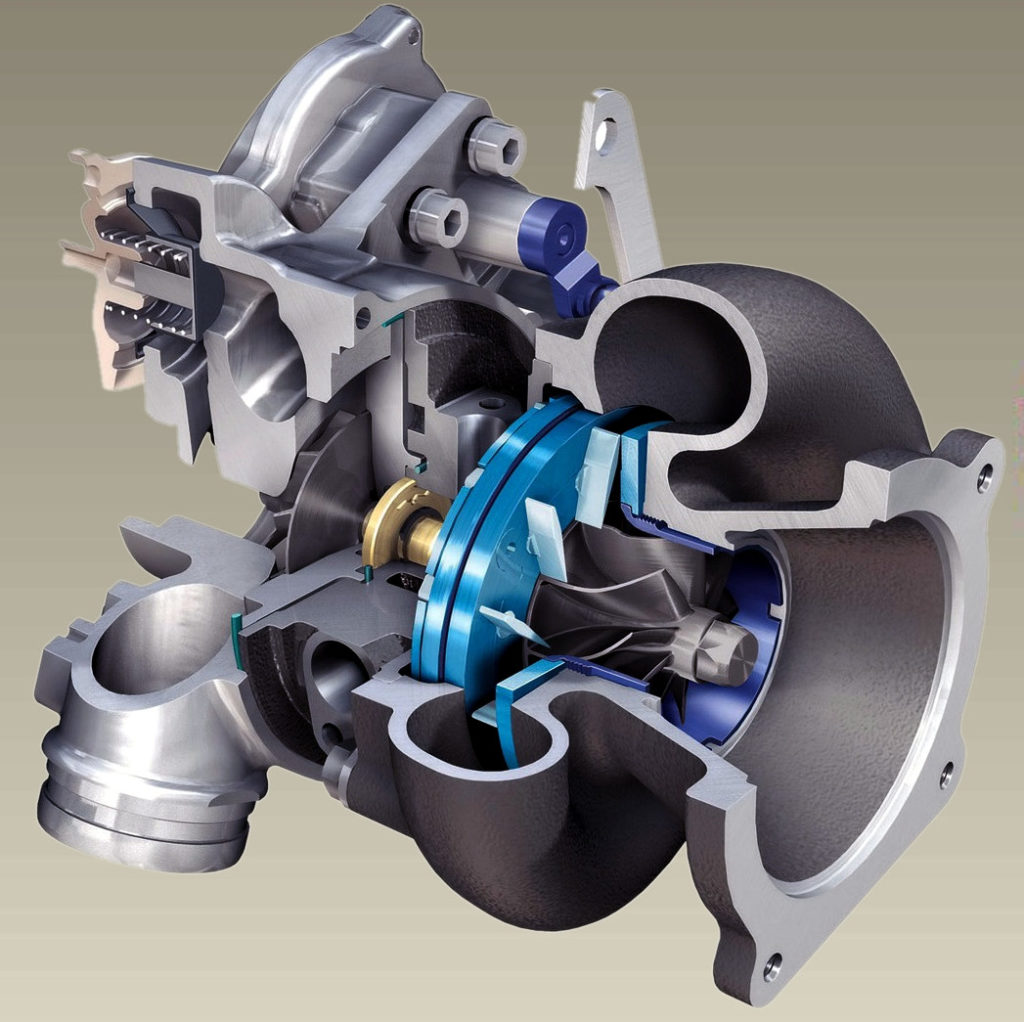

- Турбина с изменяемой геометрией (с переменным соплом). Такая конструкция чаще используется на дизеле. Она предусматривает изменение сечения входа в колесо турбины за счет подвижности ее лопастей. Смена угла поворота позволяет регулировать поток отработавших газов, благодаря чему происходит согласование скорости отработавших газов и рабочих оборотов двигателя. На бензиновом двигателе турбина с изменяемой геометрией часто устанавливается на спортивных автомобилях.К минусам турбокомпрессоров можно отнести и небольшой срок службы турбины. Для бензиновых двигателей он в среднем составляет 150 000 километров пробега машины. В свою очередь, ресурс турбины дизельного двигателя несколько больше и в среднем достигает 250 000 километров. При постоянной езде на высоких оборотах, а также при неправильном подборе масла сроки эксплуатации могут сократиться в два или даже в три раза.В зависимости от того, как работает турбина, на бензиновом или дизельном двигателе, можно судить о ее исправности. Сигналом о необходимости проверки узла является появление синего или черного дыма, снижение мощности двигателя, а также появление свиста и скрежета. Для профилактики неисправностей необходимо вовремя менять масло, воздушные фильтры и регулярно проходить техобслуживание.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ПРИМЕНЕНИЯ ТУРБОНАДДУВА

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

О НЕДОСТАТКАХ

У турбированных двигателей кроме возникновения явлений «турбояма» и «турбоподхват» есть и другие недостатки.

Обслуживание их дороже в сравнении с «классическими». При эксплуатации приходится применять моторное масло специального назначения — его приходится регулярно менять. Двигатель с турбокомпрессором перед пуском должен несколько минут проработать на холостых оборотах. Также сразу не рекомендуется глушить мотор до остывания турбины.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм 2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм 2 (0,5 бар), который является более плотним и содержит больше молекул, чет теплый воздух.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

В старых автомобилях с карбюраторами автоматически увеличивается подачу топлива в соответствии с увеличением подачи воздуха. В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

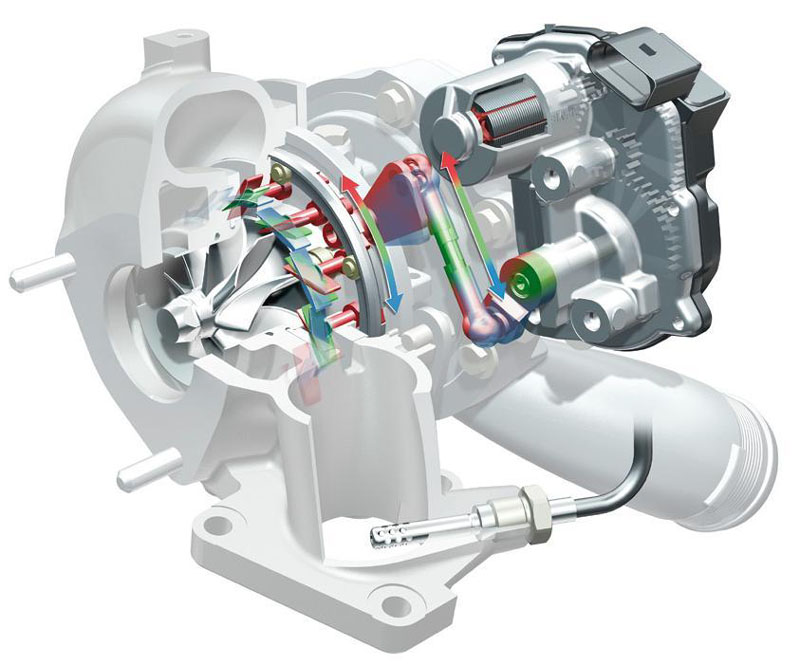

Схема турбины с изменяемой геометрией (VNT)

Она также известна под названием – трубина с переменным соплом. Данный тип турбины используется в дизельных двигателях. Девять подвижных лопастей, установленных в турбокомпрессоре, регулируют прохождение потока газов к турбине. Увеличение и блокировка потока газов достигается при помощи привода, регулирующего угол наклона девяти лопастей. Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Следует напомнить о том, что некоторые двигатели используют несколько турбокомпрессоров. Возможно использование двух (Твин Турбо), трех или же четырёх. В таких конструкциях они устанавливаются последовательно. Первый используется при низких оборотах, а второй — при высоких. Также существует схема установки компрессоров, при которой они располагаются параллельно друг другу. Она используется на V-образных двигателях. На каждый ряд цилиндров приходится по компрессору. Бытует мнение, что один большой турбокомпрессор менее производителен, чем два маленьких.

Принцип работы турбины на дизельном двигателе и ее устройство

Гениальная идея использования выхлопных газов для разгона ротора позволила создать турбированный дизельный двигатель внутреннего сгорания и увеличить его мощность на 40–50%. Это притом, что во время работы в обычном режиме выброс газов сопровождается снижением коэффициента полезного действия в пределах 30 — 40%.

Принцип работы турбины дизельного двигателя основан на увеличении количества воздуха, смешиваемого с топливом и поступающего в камеру сгорания. За один и тот же период времени и при равных объемах цилиндров, двигатель с турбонаддувом может сжечь большее количество топлива, чем движок, не оснащенный таким устройством. А значит, его мощность и КПД в единицу времени значительно возрастет.

Рассмотрим устройство турбины дизельного двигателя, как работает, и каким образом достигаются такие показатели.

Конструктивные элементы системы

Для осуществления возложенных функций, система турбонаддува состоит из двух основных частей:

Компрессор служит для нагнетания атмосферного воздуха в систему подачи топлива. Он состоит из корпуса и расположенной в нем крыльчатки, которая, вращаясь, всасывает воздух. Чем выше ее скорость вращения, тем больше объем принятого воздуха. Увеличению скорости способствует работа турбины.

Она также состоит из корпуса с крыльчаткой (ротором), которая приводится в движение выхлопными газами. В корпусе газы проходят через специальный канал, имеющий форму улитки, что позволяет им увеличить скорость.

Как работает турбонаддув дизельного двигателя

Ротор турбины и крыльчатка компрессора жестко закреплены на одном валу. Таким образом, скорость вращения ротора передается крыльчатке. Круг замыкается:

- Через компрессор воздух из атмосферы, смешиваясь с топливом, подается в цилиндры двигателя;

- Смесь сгорает, приводя в движение поршни, и образовавшиеся в результате газы поступают в выпускной коллектор;

- Здесь они принимаются в корпус турбины, разгоняются в канале и на выходе взаимодействуют с ротором, заставляя его вращаться;

- Ротор через вал передает вращение крыльчатке компрессора, которая всасывает в корпус атмосферный воздух.

Получается взаимосвязанная схема работы, когда количество всасываемого воздуха зависит от скорости вращения крыльчатки и, наоборот, крыльчатка вращается быстрее при большем количестве забираемого воздуха.

Принцип работы турбонаддува имеет два момента, называемые турбоямой и турбоподхватом.

Первый момент характеризуется задержкой в работе турбины после увеличения подачи топлива нажатием на педаль газа, так как для разгона ротора выхлопными газами требуется время.

Вслед за турбоямой наступает момент турбоподхвата, когда разогнавшийся ротор резко увеличивает подачу воздуха в цилиндры, повышая мощность двигателя.

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Система смазки

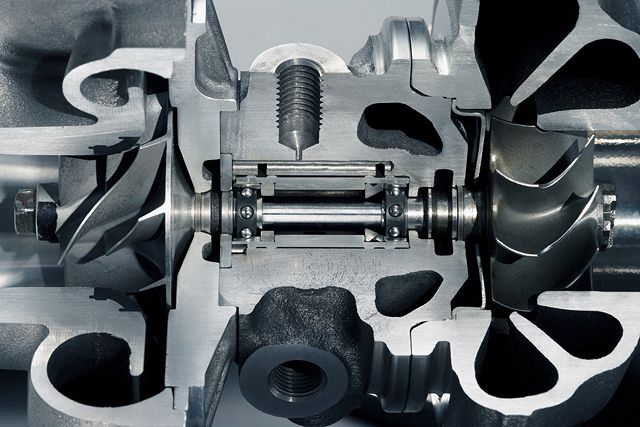

Смазка вала турбонагнетателя осуществляется смазочной системой двигателя.

На вал устанавливают уплотнительные кольца, предотвращающие проникновение масла в полости корпусов компрессора и турбины. Они же предохраняют корпуса от перегрева. Но герметичность обеспечивается не столько уплотнениями, сколько разностью величины давления в различных частях агрегата. Эту разницу давлений создает турбинная ось (вал), имеющая неравномерный диаметр.

Особая форма литья корпуса, в котором расположен вал, также способствует удержанию масла.

Если мотор не развивает требуемую мощность, это может быть симптомом неисправности турбонаддува. Наиболее часто встречающиеся проблемы — загрязнение воздушного фильтра или потеря герметичности впускного коллектора. Кроме потери мощности, их можно диагностировать по несвойственному для исправной машины цвету и количеству дыма, выходящего из выхлопной трубы.

Недостатки турбокомпрессоров

Принцип работы турбины на дизельном двигателе создает и негативные факторы:

- Повышенный расход горючего. Возможность сжечь большее количество солярки за счет увеличенного объема подачи воздуха, вместе с мощностью повышает и «прожорливость» машины. Уменьшить аппетит до разумных пределов позволяет правильная регулировка системы.

- Положительные стороны наддува приводят к многократному повышению температуры во время такта сжатия, что может вызвать детонацию в двигателе. Решается эта проблема установкой охладителей, регуляторов и прочих элементов.

Правила эксплуатации

Чтобы в полной мере использовать ресурс турбины дизельного мотора и продлить ее срок службы, необходимо выполнять ряд условий:

- Регулярно менять масло в системе, чтобы не допустить попадания абразива в маслопровод и его засорения.

- Применять только качественное масло, имеющее сертификат, той марки, которая соответствует указанной в паспортных данных двигателя.

- Прогревать мотор перед началом движения и не давать холодному двигателю высоких нагрузок.

- Никогда резко не отключать движок, а после остановки автомобиля давать ему возможность поработать несколько секунд на холостых оборотах.

Автозапчасти и СТО

Для более ясного представления о том, как работает турбина в автомобиле, прежде всего необходимо ознакомится с принципом работы двигателя внутреннего сгорания. Сегодня, основная масса грузовых и легковых автомобилей оснащаются 4-х тактными силовыми агрегатами, работа которых контролируется впускными и выпускными клапанами.

Каждый из рабочих циклов такого двигателя состоит из 4 тактов, при которых коленвал делает 2 полных оборота.

Впуск — при этом такте осуществляется движение поршня вниз, при этом в камеру сгорания поступает смесь топлива и воздуха (если это бензиновый двигатель) или только воздуха в случае если это дизельный агрегат.

Компрессия — при этом такте происходит сжатие горючей смеси.

Расширение — на этом этапе происходит воспламенение горючей смеси при помощи искры, вырабатываемой свечами. В случае с дизельным двигателем, воспламенение осуществляется произвольно под действием высокого давления впрыска.

Выпуск — поршень двигается вверх, при этом освобождаются выхлопные газы.

Такой принцип работы двигателя определяет следующие способы повышения его эффективности:

— Установка турбонаддува

— Увеличение рабочего объёма двигателя

— Увеличение числа оборотов коленчатого вала двигателя

Как работает турбина в автомобиле?

Увеличение рабочего объёма двигателя

Увеличение объёма двигателя возможно двумя путями: либо увеличением объема камер сгорания, либо — увеличением количества цилиндров в силовом агрегате. Однако такой способ повышения мощности не совсем оправдан, так как имеет ряд недостатков, среди которых: повышенный расход топлива.

Увеличение числа оборотов коленчатого вала двигателя

Еще один возможный способ повышения производительности двигателя заключается в увеличении числа оборотов коленчатого вала. Это достигается путем увеличения количества ходов поршня за единицу времени. Но использование такого способа имеет жесткие ограничения, которые обусловлены техническими возможностями двигателя. Кроме этого, такая модернизация приводит к падению эффективности работы силового агрегата из-за потерь при впуске и других операциях.

Турбонаддув

В двух предыдущих способах двигатель использует воздух, который поступает благодаря собственному нагнетанию. При использовании турбокомпрессора в цилиндр поступает тот же объем воздуха но с предварительным его сжатием. Это дает возможность поступлению большего количества воздуха в цилиндр, благодаря чему появляется возможность сжигания большего объема топлива. При использовании такой технологии, мощность двигателя возрастает по отношению к количеству потребляемого топлива и объему двигателя.

Охлаждение воздуха

В процессе компрессии воздух может нагреваться вплоть до 180 С. Однако воздух имеет свойство увеличения плотности при охлаждении, что дает возможность значительно увеличить объем воздуха, попадающего в цилиндр. Кроме этого, увеличение плотности воздуха существенно снижает расход топлива и количество выбросов продуктов сгорания.

Также существует два разных типа турбонаддува: турбокомпрессор, основанный на использовании энергии выхлопных газов и турбонагнетатель с механическим приводом.

Турбонагнетатель с механическим приводом

В случае использования такого типа компрессии, воздух сжимается благодаря специальному компрессору, который работает от привода двигателя. Но такой метод имеет один большой недостаток. Все дело в том, что при использовании механического турбокомпрессора часть мощность двигателя уходит на обеспечение работы самого компрессора, по этому двигатель, оборудован таким нагнетателем, имеет больший расход топлива чем обычный двигатель такой же мощности.

Турбокомпрессор основанный на использовании энергии выхлопных газов

Такой метод основан на использовании энергии выхлопных газов, которая направлена на привод турбины. При использовании такого способа отсутствует механическое соединение с двигателем, благодаря чему потери мощности не происходит.

Плюсы и минусы турбонаддува

Как уже известно читателю, турбина в автомобиле не имеет жесткой связи с коленчатым валом двигателя. По логике, подобное решение должно нивелировать зависимость оборотов турбины от частоты вращения последнего.

Тем не менее, в реальности эффективность работы турбины находится в прямой зависимости от оборотов мотора. Чем сильнее открыта дроссельная заслонка, чем больше обороты мотора, тем выше энергия выхлопных газов, вращающих турбину и, как результат, больше объем воздуха, нагнетаемого компрессором в цилиндры силового агрегата.

Собственно говоря, «опосредованная» связь между оборотами и частотой вращения турбины не через коленвал, а через выхлопные газы, приводит к «хроническим» недостаткам турбонаддувов.

Среди них – задержка роста мощности мотора при резком нажатии на педаль «газа», ведь турбине нужно раскрутиться, а компрессору – дать цилиндрам достаточную порцию сжатого воздуха. Подобное явление называют «турбоямой», то есть моментом, когда отдача мотора минимальна.

Исходя из этого недостатка сразу исходит и второй – резкий скачок давления после того, как двигатель преодолевает «турбояму». Это явление получило название «турбоподхвата».

И главной задачей инженеров-мотористов, создающих наддувные двигатели, является «выравнивание» этих явлений для обеспечения равномерной тяги. Ведь «турбояма», по своей сути, обуславливается высокой инерционностью системы турбонаддува, ведь для приведения наддува «в полную готовность» требуется определенное время.

В результате потребность в мощности со стороны водителя в конкретной ситуации приводит к тому, что мотор не способен «выдать» все свои характеристики одномоментно. В реальной жизни это, например, потерянные секунды при сложном обгоне…

Безусловно, сегодня существует ряд инженерных ухищрений, позволяющих минимизировать и даже полностью исключить неприятный эффект. В их числе:

- использование турбины с переменной геометрией;

- использование пары турбокомпрессоров, расположенных последовательно либо параллельно (так называемые схемы twin-turdo или bi-turdo);

- применение комбинированной схемы наддува.

Турбина, имеющая переменную геометрию, осуществляет оптимизацию потока выхлопных газов силового агрегата за счет изменения в режиме реального времени площади входного канала, через который они поступают. Подобная схема турбин очень распространена в турбонаддувах дизельных моторов. В частности, именно по этому принципу функционируют турбодизели Volkswagen серии TDI.

Схема с парой параллельных турбокомпрессоров используется, как правило, в мощных силовых агрегатах, построенных по V-образной схеме, когда каждый ряд цилиндров оснащен собственной турбиной. Минимизация эффекта «турбоямы» достигается за счет того, что две малые турбины имеют гораздо меньшую инерцию, нежели одна большая.

Система с парой последовательных турбин используется несколько реже двух перечисленных, но она же обеспечивает наибольшую эффективность за счет того, что двигатель оснащается двумя турбинами, обладающими различной производительностью.

То есть при нажатии на педаль «газа» в действие вступает малая турбина, а при росте скорости и оборотов подключается вторая, и они работают суммарно. При этом эффект «турбоямы» практически исчезает, а мощность нарастает планомерно сообразно ускорению и росту оборотов.

При этом многие автопроизводители используют даже не два, а три турбокомпрессора, как например компания BMW в своей схеме triple-turbo. А вот инженеры, проектировавшие суперкар Bugatti, вообще оснастили силовой агрегат сразу четырьмя последовательными компрессорами, что позволило достичь уникальных мощностных характеристик при вполне «гражданском» поведении мотора в рядовых режимах езды.

Схема так называемого комбинированного наддува или, как ее называют автопроизводители, twincharger, подразумевает совместное использование механического и турбонаддува. При малых оборотах двигателя наддув обеспечивается механическим нагнетателем, а турбина вступает в действие при увеличении числа оборотов. При этом механический нагнетатель отключается. По такой схеме работают наддувные моторы TSI компании Volkswagen.

Как видим, принципы работы турбонаддува достаточно просты и понятны. При этом сегодня автопроизводители всячески делают ставку на турбированные агрегаты малого рабочего объема, которые обеспечивают достаточную мощность при относительной экологической чистоте выхлопа.

Но не следует забывать и еще об одном серьезном недостатке – турбированный мотор испытывает гораздо большие нагрузки и, что вполне закономерно, имеет меньший моторесурс, чем безнаддувный агрегат. Соответственно, взвесив все преимущества и недостатки, и следует выбирать тот или иной силовой агрегат.

Основные преимущества двигателей с турбонаддувом

1) Турбодвигатель имеет меньшее показатели по расходу топлива нежели двигатель без турбины той же мощности и при прочих равных условиях.

2) Силовой агрегат с с турбонаддувом имеет заметно лучшие показатели соотношения веса двигателя к развиваемой им мощности.

3) Использование турбокомпрессора открывает новые возможности по оптимизации других параметров и характеристик двигателя, а также улучшения крутящего момента, что позволит избежать очень часто переключения передач при езде в пробках или гористой местности.

4) Турбодвигатели работают тише чем агрегаты такой же мощности без турбонаддува.