Принцип работы шнека

Содержание

- 1 Принцип работы шнека

- 1.1 Шнековые насосы

- 1.2 Принцип работы шнекового насоса

- 1.3 Центробежно-шнековый насос

- 1.4 Разновидности шнековых транспортеров

- 1.5 Виды шнеков

- 1.6 Изготовление любых видов шнеков в Москве

- 1.7 Как сделать шнек своими руками: чертежи, схема, пошаговая инструкция

- 1.8 Подготовительный этап

- 1.9 Простой способ

- 1.10 Сложный вариант

- 1.11 Несколько советов

- 1.12 Что такое шнек и где его применяют?

- 1.13 Сферы применения

- 1.14 Технические характеристики

Шнековые насосы

Шнековым называют динамический насос трения, в котором жидкость перемещается по винтовому шнеку вдоль оси его вращения.

Принцип работы шнекового насоса

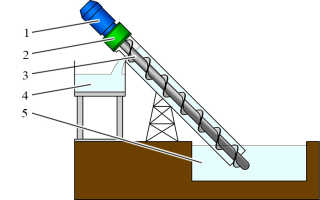

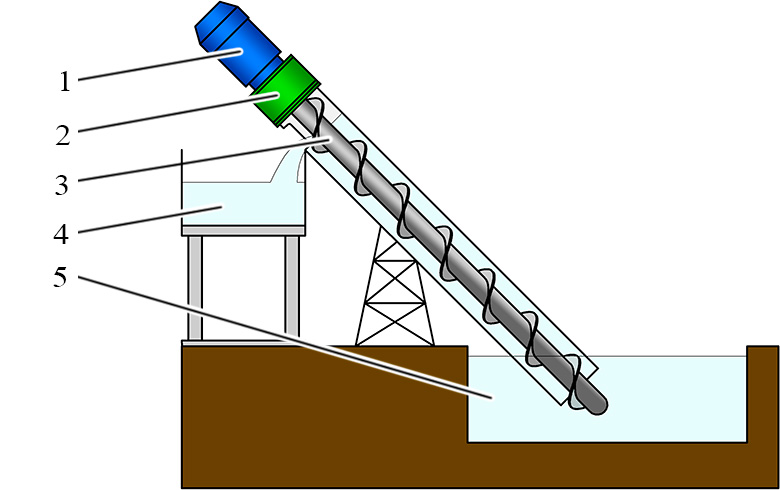

Принципиальная схема шнекового насоса показана на рисунке.

Шнек 3 установлен в корпусе (или открытом лотке) и позволяет перекачивать жидкость из резервуара 5 в резервуар 4. Шнек приводится в действием электродвигателем 1 с редуктором 2. За счет сил трения лопасти увлекают за собой частицы жидкости перемещая их вдоль оси вращения.

Что такое шнек?

Шнек — вал, с закрепленными лопастями, представляющими из себя винтовую или геликоидную поверхность. Вращаясь шнек способен перемещать вдоль своей оси различные материалы и вещества:

- жидкость, в том числе и загрязненную

- сыпучие материалы

- поршкообразные материалы

- пульпу

- снег

- цементные растворы

- тестообразные материалы

В насосе шнек — рабочий орган с геликоиднымы лопастями, который предает подводимую от приводного двигателя энергию потоку жидкости.

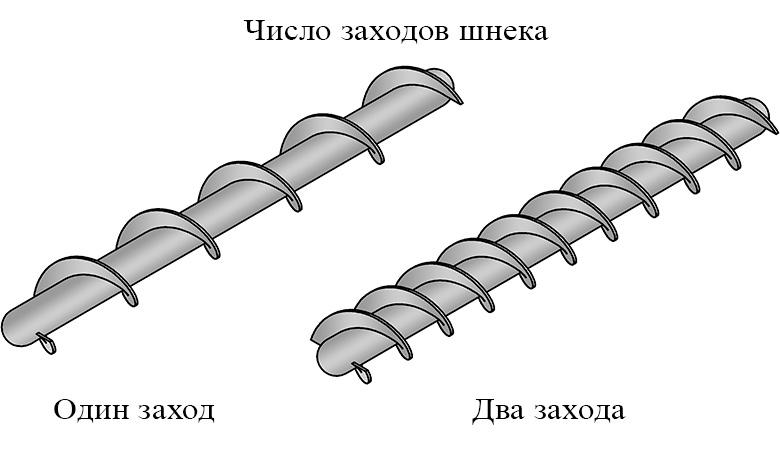

Число заходов шнека

Шнек может быть однозаходным или многозаходным. Число заходов на шнеке определяют по числу сбегающих витков на торце винта.

Увеличение числа заходов позволяет увеличить жесткость шнека и снизить пульсацию подачи, но при этом уменьшается расстояние между лопастями, что увеличивает вероятность заклинивания при перекачивании смеси с крупными механическими включениями. Оптимальным считается шнек с тремя заходами.

Преимущества шнекового насоса

- Большие проходные сечения , как следствие, способность перекачивать загрязненные жидкости, пульпу.

- Возможность работы с высоко вязкостными жидкостями и смесями.

- Относительно высокий КПД — от 60 до 80%.

Недостатки шнекового насоса

- Невозможность достижения высокого напора.

По этой причине шнековые насосы используют для перекачивания жидкости на небольшую высоту. При необходимости перекачать жидкость на высоту более 5 метров используют двухступенчатые насосные установки.

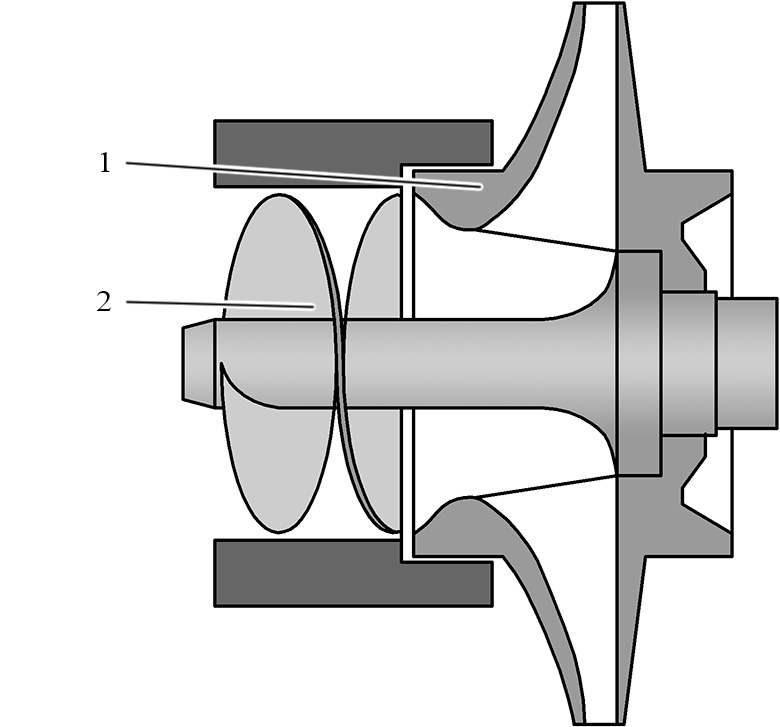

Центробежно-шнековый насос

Шнекоцентробежным называют двухступенчатой насос, в котором в первой ступени используется шнек 1, а во второй — центробежное лопастное колесо 2.

Предвключенный шнек позволяет повысить давление на входе центробежжного насоса, что позволяет избежать кавитации.

Разновидности шнековых транспортеров

Спиральные транспортные системы, по другому винтовые конвейеры или гибкие шнековые транспортеры, активно применяются в пищевой и непищевой промышленности для эффективного решения производственных задач, связанных с транспортировкой сыпучих материалов. Это надежное и простое в использовании оборудование хорошо зарекомендовало себя в процессе эксплуатации на мукомольных заводах, зернохранилищах, элеваторах, предприятиях по производству сухих строительных смесей и прочих.

Однако, перед тем как приобрести подобное оборудование, нужно знать, что не все разновидности шнековых транспортеров имеют одинаковые характеристики — они отличаются друг от друга техническими параметрами, характеризующими их работу, а также предназначением.

Основные рабочие параметры спирального транспортера

Чтобы оборудование обладало нужной производительностью, справлялось с поставленными задачами и обеспечивало безопасные условия работы, при его выборе, нужно обратить внимание на ряд важных критериев:

- Свойства транспортируемого продукта. Исходя из физических свойств перемещаемого сырья (его плотности, влажности и др.) подбирается вид шнекового винта, а также схема работы самого транспортера (тянущая или толкающая).

- Производительность шнека. Этот критерий напрямую зависит от характера работы шнекового транспортера — непрерывной или периодической. Если оборудование планируется использовать постоянно и требования к соблюдению производительности строго регламентированы, необходимо заранее убедиться в наличии техсредств, позволяющих регулировать продуктивность в нужных пределах. К примеру, определенная форма последних витков подающего винта способствует равномерному движению продукта, что имеет существенное значение для дозирующего шнека.

- Геометрические параметры шнека. В них входит перечень определенных параметров, описывающих конфигурацию оборудования. В зависимости от длины шнека и угла наклона подбирается подходящий механизм, соответствующий размерам и особенностями монтажа технологической линии.

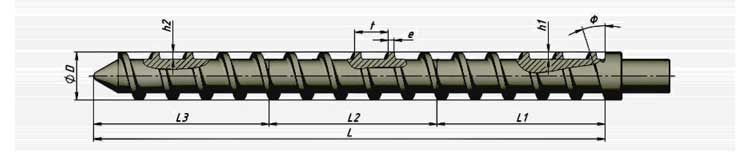

- Рабочие параметры шнека. Ключевыми характеристиками шнека, определяющими его работу являются:

- диаметр (D) и длина (L) , а также отношение длины к диаметру (L/D);

Стандартные диаметры шнеков: D = 20, 32, 45, 50, 52, 55, 60, 63, 90, 125, 160, 200, 250 и 320.

глубина нарезки витков в начале и конце шнека (h1 и h2);

Это соотношение для стандартных шнеков колеблется от ½ до ⅓.

ширина гребня (е);

Ширина гребня равна значению е = 0,1D.

Шаг витка стандартного шнека равен диаметру (t = D).

Виды шнеков

Существует несколько разновидностей шнеков, отличающихся между собой рядом характеристик:

- Тип корпуса:

- открытые (материал перемещается по желобу, выполненному в форме полуцилиндра);

- закрытые (сыпучий продукт транспортируется по закрытой трубе).

- Тип винта:

- одноходовый;

- двухходовый.

- Направление движения шнека:

- правое вращение;

- левое вращение.

- Скорость вращения шнека:

- тихоходные;

- быстроходные.

- Расположение корпуса:

- горизонтальное;

- наклонное.

- Конструкция:

- цельные;

- разборные (благодаря своей конструкции могут разбираться и перемещаться по помещению).

Все эти характеристики помогут выбрать вид шнека, оптимально подходящий для конкретных производственных задач.

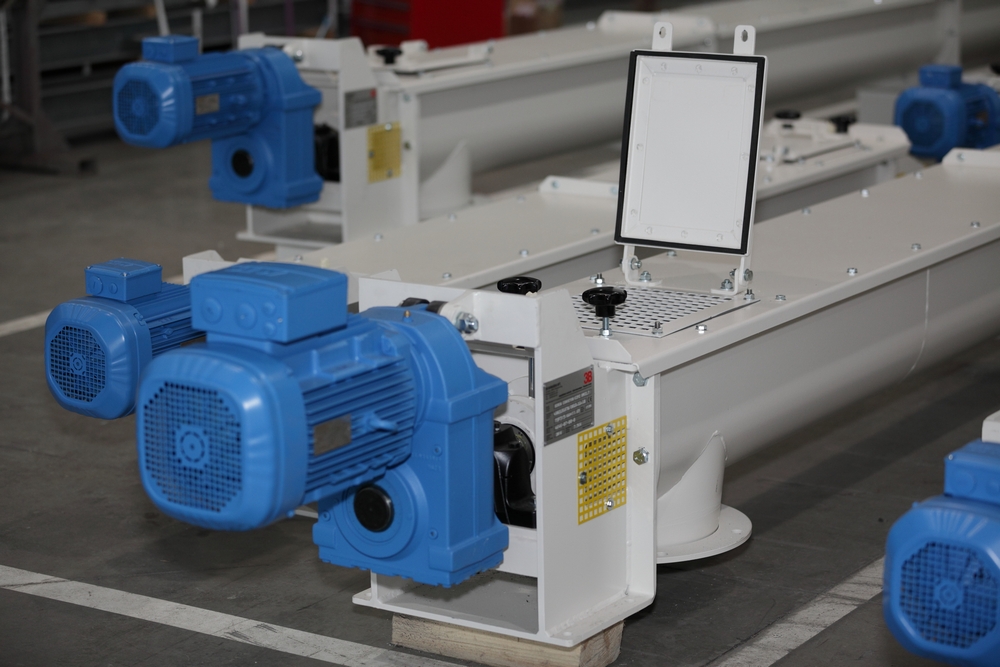

Изготовление любых видов шнеков в Москве

Наша компания «Московские Дозирующие Системы» занимается изготовлением различных видов шнековых транспортеров. У нас можно купить оборудование из наличия или оформить индивидуальный заказ. Для получения более детальной информации свяжитесь с нами любым удобным способом — по телефону или закажите звонок. Доставка оборудования осуществляется по Москве и России.

Как сделать шнек своими руками: чертежи, схема, пошаговая инструкция

Для осуществления механического бурения скважин на воду используются специальные приспособления. Но многие умельцы стараются сделать шнеки своими руками. Чертеж и подробная инструкция по изготовлению помогут смонтировать механизм, который будет не хуже заводского. Главное, подготовить материал и инструмент.

Подготовительный этап

Прежде чем приступать к сборке конструкции шнека необходимо подготовить рабочий инструмент. В этот список входят:

- сталь листовая;

- автомобильные рессоры;

- напильник;

- специальные тиски для фиксации заготовок;

- молоток;

- картон и маркер;

- болгарка и диски для нее;

- крепежные элементы; рулетка;

- трубы разной длины.

Кроме этого, понадобится сварочный аппарат и защитные очки, чтобы снизить риск попадания искр в глаза при работе.

Что касается материала труб, то лучше подбирать стальные элементы, у которых повышенная коррозийная стойкость. Если брать дешевый вариант, то уже спустя некоторое время на поверхности появится ржавчина.

Если все подготовлено, то можно приступать к работе. Чтобы изготовить шнек своими руками, необходимо выполнить следующие действия:

- вначале сделать проект, а затем — шаблон на плотном картоне;

- взять стальную полую трубу, этот материал должен выдерживать серьезное механическое воздействие;

- изготовить из гибкого стального листа витки и с помощью сварочного аппарата приварить перья к трубе — получится своеобразная пружина.

Если требуется шнек для работы с сыпучим материалом, то витки должны быть расположены всплошную. В обратном случае нужного эффекта не будет. Если все сделано правильно, получится эффективный инструмент, который будет иметь следующие положительные качества:

- компактный размер;

- высокая производительность;

- длительный эксплуатационный срок;

- удобный в работе;

- быстрое углубление и подъем земли.

Но все эти характеристики можно получить только в том случае, если строго следовать инструкции при монтаже. Некоторые самодельные устройства сможет смонтировать даже новичок.

Простой способ

Есть очень простой способ быстро собрать самодельный шнек с двумя лопастями. Эти элементы будут прекрасно врезаться в грунт. Единственный минус, что работать им можно только на небольшой глубине, не более 10 м.

Изготавливается шнек по следующей технологии:

- Берем трубу длиной от 100 до 140 см, тут все зависит от роста работника. В ее верхней части привариваем продолговатую гайку, которая будет соответствовать болту. Можно заменить двумя стандартными. Если взять меньше, то конструкция будет держаться ненадежно.

- В нижней части привариваем металлическую гильзу или толстую арматуру — этот элемент будет исполнять роль переходника к буру. Долото покупаем готовое или изготавливаем самостоятельно из стальной полосы длиной 30 см и толщиной 3 мм. Ее сначала хорошенько прокаливаем, а затем охлаждаем в кипящем свинце или масле. Эту спираль фиксируем в гильзе, а потом тщательно затачиваем.

- Берем два диска от болгарки: один с ровной кромкой на 150 мм, другой зубчатый — 180 мм. Распиливаем эти диски напополам, в таком случае центральная часть расширяется и совпадает с основной трубой. Устанавливаем их поочередно: вначале меньший, а на 10 см выше — больший. Расположение деталей делаем строго под углом 35 градусов к земле. В таком случае повышается коэффициент полезного действия при минимальных усилиях.

- Далее изготавливаем трубчатые элементы для продления. Для этого берем трубу с аналогичным диаметром и длиной 100−140 см. Затем вставляем снизу болт и привариваем его. В верхней части устанавливаем и привариваем продолговатую гайку.

В таком случае бурильная конструкция будет делать более продолжительные ходы, а значит, работать инструментом будет проще и быстрее. На этом шнек готов.

Сложный вариант

Этот способ изготовления шнека позволит собрать качественное и точное приспособление, которое будет служить долгое время. Для начала делаются расчеты и чертеж, затем — замеры. Также стоит заранее подготовить инструменты и подходящий материал, а уже потом приступать к сборке самодельного бура.

Пошаговая инструкция по монтажу шнекового смесителя выглядит следующим образом:

- Взять подготовленную трубу, причем она должна быть гладкой, без каких-либо изгибов или деформаций. Просверлить на одном конце перпендикулярное отверстие с диаметром 8 мм. Здесь будет соединяться верхняя часть с ручкой.

- Снизу установить наконечник — эта деталь будет задавать направление движения земли. Сделать его можно из старой автомобильной рессоры. Вырезать необходимый квадрат можно при помощи болгарки.

- В трубе проделать продольный пропил, который должен иметь толщину равную наконечнику. Дальше следует вставить его острым кончиком внутрь трубы. В результате должно получиться приспособление, напоминающее копье.

- Соединить детали при помощи сварочного аппарата, не забывая о мерах безопасности.

- Вырезать из рессоры резак длиной равной ½ диаметра изготавливаемого бура, а уже на нем пропилить зубцы. Именно эти элементы будут вгрызаться в грунт, рыхлить его, а уже после земля будет попадать на спираль самодельного шнека.

- Расположить резцы таким образом, чтобы они были под острым углом к основной поверхности. После этого следует приварить детали к стальной трубе.

- Вырезать из металлического листа круг, одинаковый по диаметру со спиралью шнека. Проделать в его центре отверстие, в которое будет вставляться труба. Приложить изготовленный диск к резцу, приваренному к трубке. Сделать разметку их соприкосновения при помощи карандаша или специального маркера.

- По полученным отметкам разрезать круг от края до центра, лучше всего сделать это болгаркой. Разрезанный диск положить в тиски и скрутить элементы в спирали молотком. Изготовленный своими руками шнек насадить на трубу и приварить. В конце обработать поверхность металлической щеткой и покрасить.

Собственно, на этом работа окончена. Остается сделать ручку и удлинитель. Первую можно сделать пластиковой, она будет удобнее, а вот последнюю деталь можно изготовить из любой подходящей трубы.

Несколько советов

Некоторые рекомендации помогут сделать качественное бурильное приспособление. При работе стоит учитывать следующее:

- Необходимо правильно рассчитывать диаметр шнека. Дело в том, что во время работы отверстие будет слегка отличаться от размера режущей детали. Например, 200 мл элемент обеспечит лунку в 240−250 мл.

- Можно заменить диски для болгарки обычной листовой сталью, толщина которой будет около 2 мм. Но ее придется дополнительно гнуть и затачивать, чтобы придать идеальную форму.

- Во время работы с диском необходимо соблюдать меры безопасности. Его следует тщательно и надежно закрепить в специальные тиски, а резать исключительно в защитных очках.

- Чтобы произвести расчет пера шнека, можно воспользоваться специальной программой «Компас-3 D». Она сделает все необходимое, достаточно внести исходные данные и дождаться готового чертежа. Все это позволит значительно сохранить время.

Чтобы продлить эксплуатационный срок самодельного шнека, нужно чистить его после каждой работы. Устранять землю с металлических деталей, при необходимости править лезвия и подтачивать их. Кроме этого, для хранения выбирать помещения с пониженной влажностью.

Что такое шнек и где его применяют?

Комплектующей деталью многих приборов, крупной промышленной техники и механизмов является шнек. Он представляет собой металлический стержень, вдоль продольной оси которого проделана сплошная винтовая поверхностью. Двигаясь вокруг своей оси, он способен перерабатывать или перемещать различные материалы в специально предусмотренный отсек.

Сферы применения

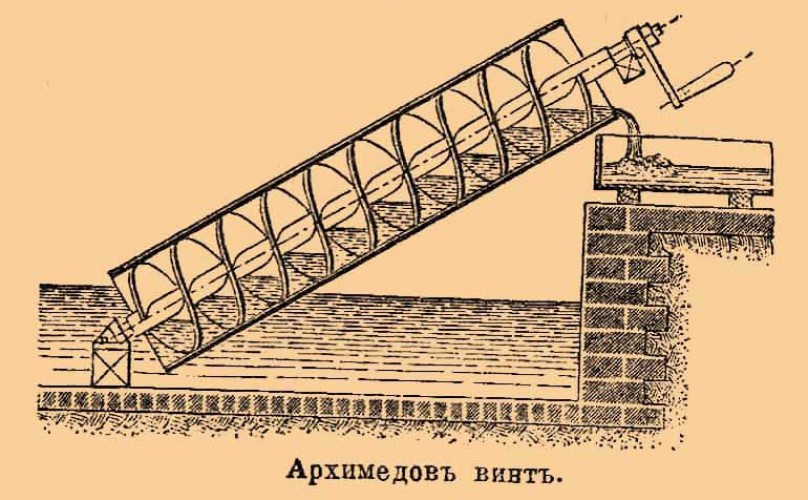

Прототипом современного шнека является винтовой механизм, который был изобретен Архимедом.

С тех пор данная конструкция получила большую популярность и стала использоваться во многих отраслях промышленности. С ее помощью транспортируются сыпучие, порошкообразные, полимерные и мелкокусковые материалы в таких отраслях, как:

- производство строительных материалов,

- комбикормовая промышленность,

- химическая промышленность,

- мукомольная промышленность,

- пищевая промышленность,

- производство вездеходов, комбайнов и буровых машин,

- машиностроение.

На предприятиях, занимающихся производством машин, с помощью буров осуществляется транспортировка сливной стружки, образующейся в станках. Они входят в комплектацию стрелкового оружия, где используются в качестве магазина для патронов. Самым простым шнековым механизмом, который можно встретить практически в каждом доме, является мясорубка.

В процессе литья полимеров используются 3-зонные шнеки (зона приема материала, зона компрессии, зона дозирования).

Нецелесообразно использовать винтовые шнековые конвейеры на производственных участках, где осуществляется транспортировка липких, высокоабразивных и сильно уплотняющих грузов.

В настоящее время производится несколько видов винтовых конвейеров, различающихся по функциональным особенностям и эксплуатационным свойствам. Кроме того, при классификации буров, учитываются следующие параметры:

- наклон желоба,

- направление спирали,

- конструкция винта,

- переменность шага,

- диаметр винта,

- степень сжатия,

- вид транспортируемого груза.

В зависимости от того, в какую сторону наклонен желоб, шнек может быть горизонтальным, вертикальным, пологонаклонным или крутонаклонным. По конструктивному исполнению винта он может быть сплошным, лопастным, ленточным или фасонным, а по количеству зон питания – 1,2 и 3-зонным.

Большинство при выборе винтового конвейера ориентируются только на один параметр – назначение. Согласно этому параметру, шнек может быть:

Машины с дозирующим шнековым механизмом используются в процессе переработки полимеров. Их главным преимуществом является усовершенствованная конструкция и высокая производительность.

Механизмы смесительного типа незаменимы при тщательном смешении материалов, производстве полиэтилена и переработке ПВХ. От предыдущего вида шнеков они отличаются наличием смесительной секции и высокой скоростью вращения.

Барьерные шнековые машины используются для усиленного сдавливания и плавления материалов. В их конструкцию включена смесительная секция, которая позволяет увеличить производительность.

Технические характеристики

Технические характеристики винтовых конвейеров для транспортировки материалов напрямую зависят от того, по какой технологии они изготавливаются:

- литьем в землю или под высоким давлением,

- литьем с дополнительной обработкой на токарном станке,

- горячей деформацией также с последующей обработкой на токарном станке,

- холодной гибкой,

- навивкой.

- сваркой.

Чтобы понять технические особенности винтовых конвейеров, рассмотрим их на примере машин для литья полимерных веществ. Независимо от способа производства, у каждого бура есть зона питания, переходная зона и зона дозирования.

- Зона питания. Как только полимер попадает в шнековый механизм, он оказывается именно в этой зоне, которая ответственна за прием и транспортировку твердых материалов. Чтобы перемещение полимера проходило максимально быстро, коэффициент его трения у основания механизма должен быть ниже, чем коэффициент трения у стенок цилиндра.

- Переходная зона, или зона сжатия – участок бура, на котором полимерное вещество начинает плавиться. Ближе к основанию участок немного утончается, позволяя полимеру как бы прилипать к цилиндрам и в итоге полностью расплавляться.

- Зона дозирования. На этом участке бура плавление полимерного материала завершается.

Компания “МХМ Украина” (г.Одесса) является официальным поставщиком оборудования 3BHungaria и поставляет шнековые конвейеры данного производителя в страны СНГ. Также можно заказать запчасти, различные сервисные услуги. Свяжитесь с нашим менеджером для получения информации.