Тормозная система урал 4320 принцип работы

Содержание

- 1 Тормозная система урал 4320 принцип работы

- 1.1 Особенности тормозов автомобиля Урал

- 1.2 Рабочая тормозная система

- 1.3 Тормозная система «Урала»: устройство, принцип работы, регулировка

- 1.4 Устройство тормозной системы «Урала»

- 1.5 Главный тормозной цилиндр

- 1.6 Особенности

- 1.7 Стояночный механизм

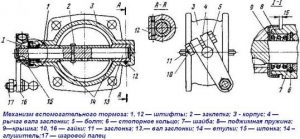

- 1.8 Вспомогательный тормоз

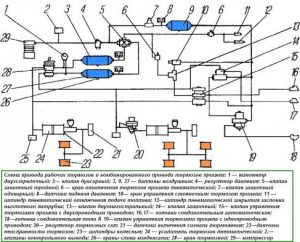

- 1.9 Привод тормозного крана

- 1.10 Регулировка и прокачка

- 1.11 Пневмогидравлический привод

- 1.12 Рекомендации

- 1.13 Неисправности тормозной системы «Урала»

- 1.14 Ремонтные работы

- 1.15 Принцип работы тормозной системы Урала 5557, 4320

- 1.16 Устройство тормозного механизма автомобиля Урал 4320 и 5557

- 1.17 Устройство пневмогидравлического привода

- 1.18 Функции аварийного торможения

- 1.19 Ручной тормоз Урала

- 1.20 Вспомогательный тормоз

- 1.21 Регулировка пневмогидропривода

- 1.22 Прокачивание тормозной системы в автомобиле Урал 4320, 5557, 43206

- 1.23 Первый шаг – проверка системы.

Особенности тормозов автомобиля Урал

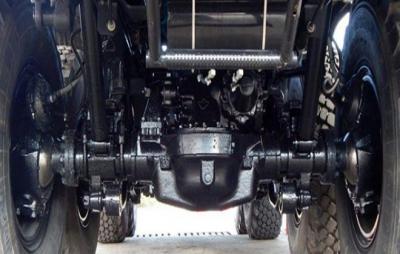

На автомобилях Урал имеются три независимых тормоза: рабочий с гидропневматическим приводом на все колеса, стояночный с механическим приводом, действующий на трансмиссию, и вспомогательный компрессионного типа, устанавливаемый на трубопроводах системы выпуска газов.

Рабочая тормозная система

Рабочая тормозная система предназначена для уменьшения скорости и остановки автомобиля независимо от его скорости, нагрузки и уклонов дорог, для которых он предназначен.

Привод тормозных механизмов смешанный (пневмогидравлический) двухконтурный, с раздельным торможением колес переднего и двух задних мостов.

Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

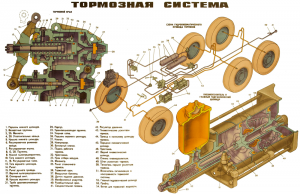

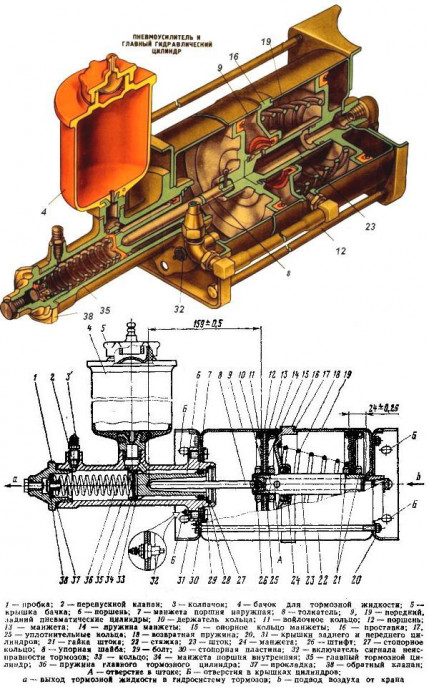

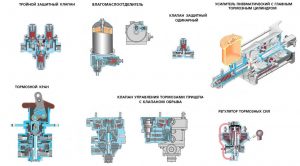

Рабочие тормоза автомобилей имеют гидропневматический привод, состоящий из следующих основных агрегатов: компрессора тормозного крана, регулятора давления, двух пневматических усилителей с главными тормозными цилиндрами, межбаллонного редуктора воздушных баллонов, объединенных с помощью трубопроводов, шлангов и соединительной арматуры в единую систему (рис. 1).

Для контролирования агрегатов рабочих тормозов автомобиля служит двухстрелочный манометр и система сигнализации неисправностей.

Нижняя шкала манометра показывает давление воздуха на участке воздушный баллон — тормозной кран, верхняя — в пневмоусилителях в момент торможения.

Система сигнализации неисправностей рабочих тормозов состоит из датчиков, устанавливаемых в агрегатах (узлах) рабочих тормозов и сигнальных ламп красного цвета, расположенных на щитке приборов.

Сигнальная лампа минимального давления воздуха «Воздух» при включенном зажигании подает сигнал при падении давления в воздушном баллоне менее 4 кгс/см 3 .

Сигнальная лампа аварийного состояния тормозов «Тормоз» включается при торможении рабочим тормозом, имеющим неисправности или в механической части рабочего тормоза (большие зазоры между накладками колодок и тормозным барабаном и т. п.), или в гидросистеме тормозов в целом (течь жидкости, попадание воздуха в систему и др.).

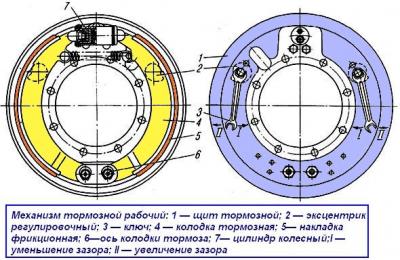

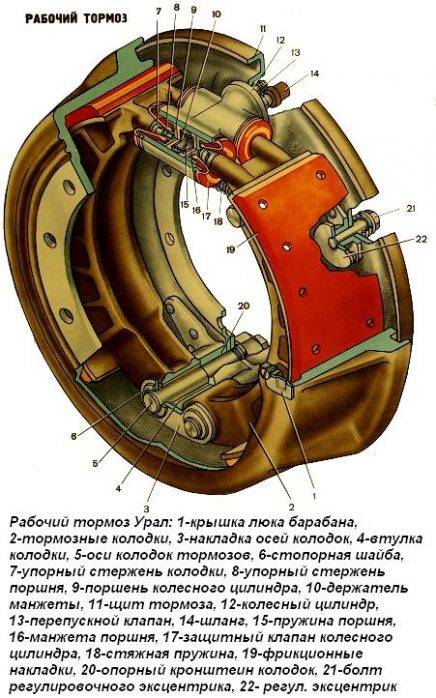

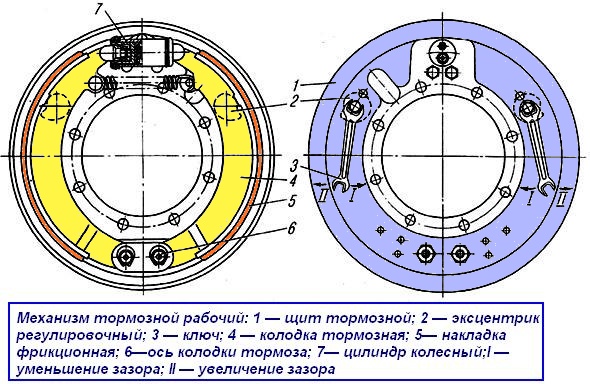

Рабочий тормозной механизм барабанного типа с внутренними колодками 4 (рис. 2), взаимозаменяемыми для всех колес.

Каждый тормозной механизм имеет два гидравлических цилиндра 7, выполненных в одном корпусе.

Тормозные колодки установлены на опорных осях 6.

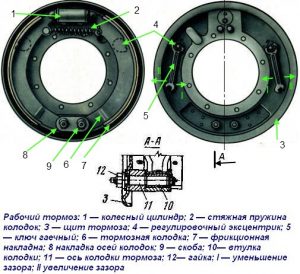

Рабочий тормозной механизм регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков 2.

Порядок регулирования тормозов:

— ключом на 22 мм поверните регулировочные эксцентрики колодок до упора, вращая, правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки;

— отпустите эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми колесами, проверьте, не нагреваются ли тормозные барабаны при движении автомобиля.

При регулировании тормозов не нарушайте заводскую установку осей 6 колодок тормоза.

Зазоры между колодкой и барабаном тормоза регулируйте с помощью осей колодок только при замене фрикционных накладок или колодок в сборе.

При этом оси колодок первоначально установите метками на торцах друг к другу.

Через люк в тормозном барабане вставьте щуп толщиной 0,2 мм и ушной 200 мм между барабаном и колодкой на расстоянии 30 мм от нижнего края накладки.

Поворотом оси 6 колодки слегка зажмите щуп. Удалите щуп, поверните барабан и с помощью другого щупа и регулировочного эксцентрика 2 установите зазор 0,35 мм между колодкой и барабаном на расстоянии 30 мм от верхнего края накладки.

Закрепите оси колодок и вновь проверьте зазоры между колодкой и барабаном.

При износе накладок до плоскости головки заклепки замените их.

При замасливании тормозных накладок промойте их бензином.

При износе барабана тормоза, наличии кольцевых канавок глубиной более 2 мм рабочую поверхность барабана расточите с базировкой по наружным кольцам подшипников ступицы.

Биение рабочей поверхности барабана не должно превышать 0,25 мм, а диаметр барабана — 424,38 мм.

На передние мосты автомобилей повышенной грузоподъемности должны устанавливаться только накладки шифра 143—63 (серого цвета).

Тормозная система «Урала»: устройство, принцип работы, регулировка

Тормозная система «Урала» включает в себя четыре главных блока: рабочий, аварийный, стояночный и вспомогательный узел. Каждая из систем работает независимо, в связи с чем выход любого тормоза из строя не сказывается отрицательно на действии сопряженных устройств, что гарантирует дополнительную безопасность и надежность всей конструкции.

Устройство тормозной системы «Урала»

Рассматриваемый узел ориентирован на обеспечение плавной остановки грузовика с замедлением или полностью. Эффективность не зависит от скорости перемещения до начала торможения, особенностей рельефа местности, дорожного покрытия и прочих субъективных и объективных факторов.

Тормоза «Урала» оснащаются смешанным пневмогидравлическим приводом с парой контуров. Конструкция отвечает за замедление всех шести колес вместе с прицепом. При этом передние и задние элементы тормозят отдельно по мостам. Сам процесс активируется путем нажатия педали из водительской кабины. Подвижный рычаг агрегирует с двухсекционным стопорным краном посредством соединительных тяг и фиксирующих деталей.

Рабочая тормозная система «Урала» состоит из таких элементов:

- колесного цилиндра, две части которого размещены в одном корпусе;

- щита тормозов;

- регулировочного эксцентрика, настраиваемого при помощи поворотного винта и ключа;

- колодок, находящихся на осях опор;

- накладок фрикционного типа;

- соединительных деталей в виде клапанов, шланг, держателей.

Главный тормозной цилиндр

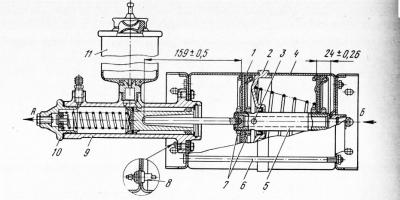

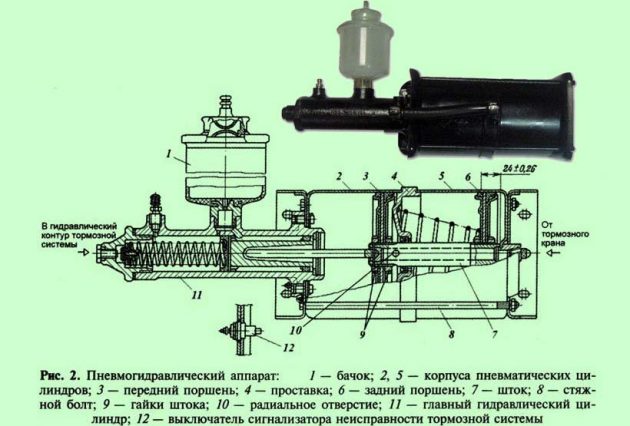

Эта деталь отвечает за контроль рабочей системы грузовика. Повышение надежности обеспечивают два элемента, оснащенных пневматическими усилителями. Принцип работы тормозной системы «Урала» заключается в том, что открытие клапана в запорном кране происходит после нажатия на педаль в кабине шофера. Воздушные массы поступают по специальным каналам и отверстиям в поршень усиливающего пневматического агрегата.

Ко второму поршню воздух подается через радиальные гнезда в штоке. Под давлением все входящие массы воздействуют на основной цилиндр, вытесняющий жидкость в ТМ (тормозную магистраль). Когда происходит снятие с тормозов машины, воздух выходит в атмосферу через стопорный кран. При этом поршни ГЦ и пневматического усилителя возвращаются в начальную позицию. Во фронтальных аналогах установлены индикаторы, которые оповещают о возможных неполадках в тормозах автомобиля.

Особенности

Тормозная система «Урала» оборудована барабанными механизмами, которые являются полностью взаимозаменяемыми. Сама пневматическая конструкция образует отдельные отсеки тормозов для различных частей машины (прицеп, передний, задний мост). При нарушении работы в одном сегменте за торможение отвечают оставшиеся в работе аналоги.

Ниже приведена схема главного цилиндра с пояснениями.

- Фронтальный пневмоцилиндр.

- Проставочный элемент.

- Радиальное гнездо.

- Задний пневматический цилиндр.

- Шток.

- Винт стяжной.

- Гайки.

- Индикатор.

- Главный цилиндр.

- Пробка.

- Резервуар для тормозной жидкости.

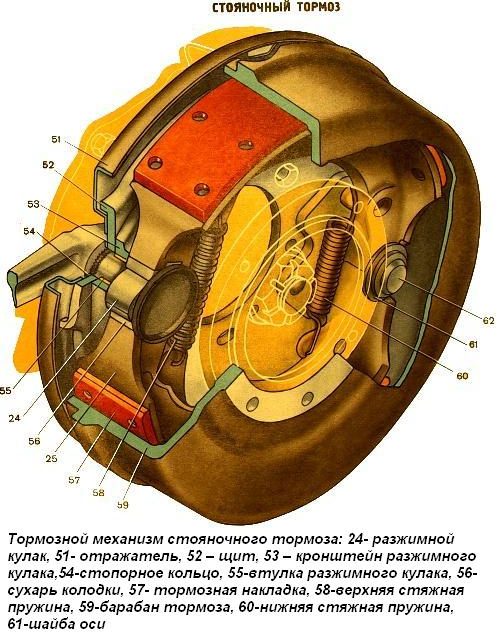

Стояночный механизм

Ручная тормозная система «Урала» предназначена для остановки машины в период стоянки на уклонах и подъемах. Во время движения механизм применяется только в экстренных случаях. Рабочий привод узла – механический, рычаг находится сбоку от сидения водителя справа. Этот элемент агрегирует с прицепным аналогом, при его поднятии в верхнее положение, он активирует также устройство стопора прицепа.

Действие стояночного механизма торможения «Урала»:

- поднятие рычага обуславливает подачу усилия на основную конструкцию, минуя промежуточную точку;

- от рычажного элемента импульс через штангу проходит на колодку (к левой или правой, в зависимости от поворота барабана);

- колодка отцепляется от пальца соединения и поворачивается по ходу движения, прижимая вторую колодочную часть.

Вспомогательный тормоз

Добавочная тормозная система «Урала» ориентирована на удержание автомобиля на длительных спусках. Клавиша контролера размещается на полу кабины управления. Ее нажатие организовывает следующие процессы:

- сжатый воздух подается в пневмоцилиндры;

- поток оказывает воздействие на поршни с их последующим перемещением;

- указанные элементы перекрывают заслонки, что создает противоположное давление, обеспечивающее тормозное усилие;

- синхронно импульс трансформируется на тормозную конструкцию прицепа.

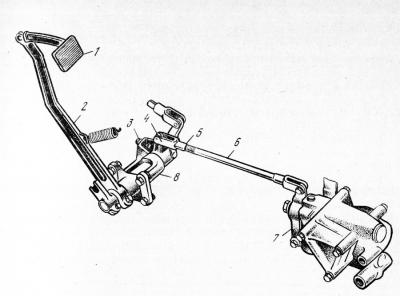

Привод тормозного крана

Устройство привода тормозного крана с описанием элементов приведено ниже.

- Рабочая педаль.

- Рычаг.

- Винт регулировочный.

- Тяговая вилка.

- Фиксирующая гайка.

- Тяга привода.

- Рычаг крана тормоза.

- Кронштейн.

Предохранительный клапан необходимо корректировать, если он не поддерживает давление в тормозной системе «Урала» на заданных позициях. Регулировка проводится посредством вращения соответствующего винта. При этом показатель давления повышается, а после достижения требуемого параметра болт регулировки фиксируют при помощи гайки. Чтобы избежать утечки воздуха, клапан снимают, промывают и очищают (в керосине). Рабочие места моют с мыльным раствором и проверяют на наличие износа и деформаций.

Регулировка и прокачка

Прокачка тормозной системы «Урала» с одновременной корректировкой осуществляется следующим образом:

- При помощи специального ключа поворачивают эксцентрики обоих тормозных колодок до упора.

- Левый аналог вращают против часовой стрелки, правый элемент – по ходу движения.

- Затем эксцентрики ослабляют, путем разворота в обратную сторону на 50 % головки осевого винта.

- Указанные действия нужно повторить для всех колес.

- Проверяют правильность регулировки с оценкой нагрева барабанов во время перемещения автомобиля. Проводя указанную процедуру, следует соблюдать соотношение заводского расположения колодок тормоза с опорными осями. Зазоры корректируются посредством поворота осей с внедрением в них специального шунтирующего приспособления, которое по длине составляет 20 см, а толщина варьируется от 0,2 до 0,35 мм. Накладки, которые чрезмерно замаслены, обрабатывают бензином.

Пневмогидравлический привод

Воздушная тормозная система «Урала» — это смешанный узел, включающий в себя не только пневматику, но и гидравлические механизмы. Блок состоит из пары рабочих контуров (для фронтальных и задних колес).

В основные два контура тормозов указанного грузовика входят:

- атмосферные баллоны различных конфигураций, которые размещены параллельно по отношению друг к другу;

- кран тормозной, верхняя часть которого относится к первому контору, а второй отсек – ко второму;

- пневматический усилитель тормозов с колесиком цилиндров;

- регулятор рабочих усилий.

Рекомендации

В третьем контуре имеется отдельный резервуар для воздуха, специальные клапаны для контроля работы колес прицепа. Туда же входят соединительные головки, отличающиеся конфигурацией, в зависимости от того, для какого привода они предназначены. Третий контур отвечает за остановку прицепа.

Работает компрессор во взаимодействии с регулятором, посылающим воздушный поток к предохранительным клапанам, которые распределяют полученную смесь между всеми резервуарами в каждом контурном отсеке. Все камеры оснащаются манометрами, позволяющими контролировать показатель давления.

Неисправности тормозной системы «Урала»

Среди неполадок указанной конструкции выделяют несколько неисправностей, встречающихся на практике чаще всего:

- слабое нарастание давления в ресиверах по причине поломки магистральных корпусов или соединений;

- заполнение баллонных контуров в недостаточном объеме, что провоцирует выход из строя корректирующих клапанов либо чрезмерная загрязненность сопряженных узлов;

- заниженное давление в резервуарах с воздухом на прицепе, что чаще всего обуславливается трещинами на деталях;

- завышенное давление в ресиверах из-за неисправности контроллера или манометра;

- сбой в работе компрессионного механизма, что указывает на серьезный износ поршневого блока компрессора.

Если в указанной системе возникают критические неисправности, эксплуатировать автомобиль категорически запрещено. Следует исправить неполадку на месте или отвезти машину в ремонтный бокс, используя связку типа жесткой сцепки.

Ремонтные работы

При починке деталей тормозной системы «Урала» следует все приборы и элементы аккуратно снять, тщательно промыть и внимательно проверить на дефектность. Разборка узла осуществляется следующим образом:

- При помощи домкрата выполняют подъем обслуживаемого моста, снимают колесо и крышку ступицы, после чего вывинчивают угольник подкачки шин, посредством демонтажа полуоси, используя съемник.

- Отгибают шайбу-стопор и наружный фиксатор, вынимают замочную и внутреннюю шайбу.

- Ступицу и барабан тормоза демонтируют вместе с подшипниками, стопорными скобами, пружинами колодок. Втулку и палец колодки тщательно очищают.

- Отвинчивают трубопровод с болтами, снимают цилиндр колесного типа, убирают колодочные опорные выступы.

- Демонтируют тормозной щит и войлочный сальник.

- При разборке главного ТЦ не следует откручивать пробку.

- Компрессорную ГЦ рекомендуется разбирать только в случае крайней необходимости. Она выпрессовывается при помощи специального съемника.

- Все замасленные и загрязненные детали тормозной системы автомобиля «Урал» промывают в бензине. Если расстояние от поверхности накладок до заклепочных головок составляет менее 0,5 мм, детали необходимо заменить новыми модификациями.

- Колодочные элементы ручного тормоза обрабатываются вместе с разжимным кулачком.

- Барабаны, имеющие кольцевые канавки глубиной более 2 миллиметров, нужно проточить.

- Нелишним будет провести хонингование колесных цилиндров, которые имеют признаки коррозии и потертостей. Элементы с наличием следов чрезмерного износа следует заменить.

Принцип работы тормозной системы Урала 5557, 4320

Тормозная система Урала марок 4320 и 5557 состоит из четырёх основных комплексов – рабочего, аварийного, вспомогательного и стояночного (ручного) тормоза. Каждый из тормозов действует независимо от других и на свою область.

Выход из строя любого из них никак не отражается на функциональности остальных, что обуславливает дополнительную безопасность и надёжность всей тормозной системы Урала.

Устройство тормозного механизма автомобиля Урал 4320 и 5557

Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов.

Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам).

Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций.

Устройство рабочего тормоза:

- Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе.

- Тормозной щит.

- Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа.

- Тормозные колодки, установленные на опорных осях.

- Фрикционная накладка.

- Соединительные элементы – шланги, шайбы, держатели, клапаны и другие.

Процесс регулировки тормоза

Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий:

- Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.

- Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.

- Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов.

- Проделать обозначенные выше действия для всех колёс.

- Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала.

При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином.

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Состав третьего контура:

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Функции аварийного торможения

Основная функция аварийной тормозной системы Урала – это выполнять торможение и остановку автомобиля в случае выхода из строя рабочего тормоза. Эту ответственность берёт на себя один из исправных контуров.

Ручной тормоз Урала

Стояночный тормозной механизм Урала (ручной тормоз) предназначен для торможения Урала во время стоянки и на уклонах (во время движения применяется только в экстренных случаях). Привод ручного тормоза механический, а рычаг расположен сбоку от водительского кресла под правой рукой.

Рычаг ручного тормоза связан и с рычагом торможения прицепа – при поднятии его в верхнее положение запускаются также тормоза прицепа.

Принцип действия ручного тормозного механизма Урала такой:

- При поднятии рычага усилие от него, минуя промежуточный, передаётся на разжимной рычаг.

- От рычага через штангу импульс переходит на одну из колодок – если барабан вращается против хода стрелки часов, то к левой, по ходу – к правой.

- Колодка отсоединяется от опорного пальца, прижимается к барабану, проворачивается по ходу вращения и прижимает вторую колодку.

Вспомогательный тормоз

Вспомогательная система торможения Урала предназначена для использования на длительном спуске. Кнопка управления находится на полу кабины. При нажатии на неё происходит следующее:

- В пневматические цилиндры поступает сжатый воздух, который воздействует на поршни и перемещает их.

- Поршни перекрывают заслонки – в выпускных газопроводах создаётся противодавление и происходит притормаживание.

- В тот же момент импульс подаётся и на тормоза прицепа.

Регулировка пневмогидропривода

Пневмогидропривод Урала не требует регулировки и не нуждается в техническом обслуживании.

Проверка герметичности отдельно пневматической системы осуществляется по резкому снижению давления на манометре с двумя стрелками (не ниже 700 кПА), который имеется среди контрольных приборов водителя в кабине. После остановки двигателя (педаль тормоза не зажата) стрелки манометра не должны сильно дёргаться и заметно перемещаться. То же самое должно наблюдаться при зажатой тормозной педали в течение 20 секунд. В то же время производится оценка герметичности гидравлической части.

Проверка работоспособности всего привода осуществляется посредством оценки давления (650–800 кПа) во всех трёх контурах на присоединённых к контрольным клапанам манометрах.

Видео по теме: Порядок регулировки тормозов Урал-4320

Прокачивание тормозной системы в автомобиле Урал 4320, 5557, 43206

В том случае, если вам придётся прокачивать тормоза на автомобиле Урал 4320, Урал 43206 или Урал 5557, это может означать лишь одно – у вас была поломка тормозной системы, либо вы заменили тормозные колодки из-за их износа. Вне зависимости от причин, по которым вам пришлось приступить к самостоятельной прокачке тормозов, первое, в чём нужно убедиться – работоспособность тормозной системы вашего автомобиля.

Первый шаг – проверка системы.

В первую очередь стоит обратить внимание на давление образующееся при выходе из обоих отделов тормозного крана. Также, стоит уделить внимание работоспособности защитного клапана. Осуществляется данная процедура достаточно просто, вам потребуется контрольный манометр. Данный прибор необходимо соединить с линией, идущей от пневмоусилителя (4320-3510011) к тормозному крану (100-3514208). После запуска двигателя, поднимите давление в тормозной системе автомобиля до 6,5-8 кгс/см2, после чего, надавите на педаль тормоза до максимума.

В исправной и верно отрегулированной тормозной системе, данные отображаемые контрольным манометром, должны совпадать с давлением в системе. В случае если этого не произошло, необходимо обратить внимание на свободный и полный ход педали, при необходимости отрегулировать его.

Выполнив первую операцию и убедившись в том, что педаль тормоза отрегулирована, переходим к следующему шагу по прокачке тормозов:

Повышаем давление в тормозной системе до 8 кгс/см2, после срабатывания регулятора давления (100-3512010), необходимо заглушить двигатель автомобиля и сбросить до ноля давление из баллонов тормозного контура переднего моста. После нажатия на педаль тормоза, давление в системе и давление на контрольном манометре должно совпасть, второй манометр должен показывать ноль.

При помощи педали тормоза, снижаем давление в системе до 5 кгс/см2 (показания смотрим на контрольном манометре). Заводим двигатель. Давление воздуха в системе должно начать подниматься при достижении отметки 5,6-6 кгс/см2, в контуре тормозов переднего моста.

Повторите то же действие с тормозными контурами среднего и заднего моста.

Следующим этапом по покачиванию тормозной системы автомобиля Урал 4320 будет проверка давления на головках, указанных на рисунке под номерами 1 и 2, для того, чтобы произвести данную проверку, вам необходимо подсоединить манометр к головке, отмеченной на рисунке под номером 3. Воздух должен заполнять тормозную систему до момента отключения компрессора, если всё сделано верно и тормозная система исправна, на контрольном манометре должна отображаться цифра в 5-5,2 кгс/см2. После того, как вы надавите на педаль тормоза, давление воздуха должно равняться нолю.

Второе – проверяем на работоспособность одинарный защитный клапан (100-3515012)

Для начал проверки вам необходимо выпустить весь воздух из системы и баллонов, после чего, присоединяем к баллону 4 наш контрольный манометр. Заводим двигатель и наполняем баллоны, сравнивая показатели контрольного датчика и двух стрелочного. Стрелка на контрольном манометре начнёт шевелиться после достижения 5,5 кгс/см2, в системе.

Обратите внимание, что для стабильной работы пневмопривода необходимо сливать конденсат с баллонов. В зимний период, когда температура окружающей среды имеет отрицательные цифры, стоит помнить, что вода имеет свойство застывать, для того, чтобы слить конденсат в таких условиях, необходимо использовать горячую воду и ни в коем случае не открытый огонь.

К прокачиванию тормозной системы автомобилей Урал и заливке тормозной жидкости в систему, стоит приступать лишь в случае, когда давление воздуха в пневмосистеме составляет не менее 7,5 кгс/см2.

Используйте тормозную жидкость, рекомендованную в карте смазки автомобиля. Не рекомендуется смешивать тормозные жидкости разных производителей – это может повлечь за собой отложение осадка в тормозной системе и вследствие чего – отказ тормозов.

Прокачивание тормозной системы.

Итак, мы проверили на работоспособность узлы пневмосистемы, от которых зависят наши тормоза. Время перейти непосредственно к прокачиванию тормозов на автомобилей Урал.

Первое, что нам необходимо сделать – снять заглушку из резины с перепускного клапана, расположенного на основном цилиндре, предварительно очистив последний от грязи. На клапан одевается резиновая трубка, второй конец которой, погружается в ёмкость с тормозной жидкостью.

Следующий шагом будет открытие на 3⁄4 перепускного клапана и прокачивание (нажал/отпустил) педали тормоза (педаль нажимается быстро и медленно отпускается). Производится данная манипуляция до тех пор, пока из трубки выходит воздух. Также, не стоит забывать о доливке тормозной жидкости в бачки. Не следует допускать попадания воздуха в тормозную систему.

После проведения вышеописанной операции, необходимо затянуть перепускной клапан, одновременно с этим нажимая на педаль тормоза.

Рабочие тормозные цилиндры прокачиваются в порядке, указанном на изображении ниже.

Обратите внимание, что после прокачивания всех цилиндров, уровень тормозной жидкости в бочке должен быть на уровне двух сантиметров до верхней границы.