Пленочный экструдер принцип работы

Содержание

- 1 Пленочный экструдер принцип работы

- 1.1 Экструдер: что это такое, для чего он предназначен

- 1.2 Общая информация

- 1.3 Области применения

- 1.4 Классификация оборудования

- 1.5 Принцип работы

- 1.6 Устройство экструдера

- 1.7 Задачи оператора

- 1.8 Достоинства

- 1.9 Принцип работы экструдера полимеров

- 1.10 Устройство экструдер и принцип работы

- 1.11 Принцип работы выдувного экструдера

- 1.12 Что такое экструдер и экструзия

- 1.13 Что такое экструзия полимеров?

- 1.14 Устройство и принцип работы экструдера, что это такое

- 1.15 Экструзия пленки

- 1.16 Соэкструзия и коэкструзия.

- 1.17 Коронарная обработка пленки после экструзии

- 1.18 Применение технологии экструзии

- 1.19 Экструдер, по полочкам.

- 1.20 Дефицит

Экструдер: что это такое, для чего он предназначен

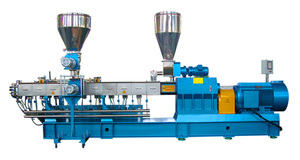

Моделей экструдеров, то есть машин, предназначенных для переработки полимеров в расплав, великое множество. Они различаются по характеристикам и виду перерабатываемого сырья. Среди массы вариантов их использования наиболее популярно получение с их помощью полиэтиленовых или полипропиленовых плёнок, из которых производят гибкую упаковку. На полученные материалы можно наносить печать и сваривать пакеты. А также своё применение они нашли в пищевой промышленности для изготовления макаронных изделий.

Моделей экструдеров, то есть машин, предназначенных для переработки полимеров в расплав, великое множество. Они различаются по характеристикам и виду перерабатываемого сырья. Среди массы вариантов их использования наиболее популярно получение с их помощью полиэтиленовых или полипропиленовых плёнок, из которых производят гибкую упаковку. На полученные материалы можно наносить печать и сваривать пакеты. А также своё применение они нашли в пищевой промышленности для изготовления макаронных изделий.

Общая информация

Экструдер — это машина, которая превращает сырьё в виде мелких частиц в расплав определённой формы. В качестве таких частиц могут использоваться гранулы, порошок, разнообразные пасты или лом.

Процесс заключается в прохождении сырья через специальный формующий инструмент (экструзионную головку, фильерную пластину). Форму готового продукта задаёт калибрующее устройство с определённым сечением. Она будет зависеть от вида отверстия в формующем устройстве. Если это щель, на выходе получится листовой материал, если кольцо, то изделие будет иметь форму трубы.

Процесс, происходящий с использованием этого оборудования, называется экструзией. В зависимости от конструкции машины её делят на несколько видов:

холодное синее формование, при котором на материал оказывается только механическое воздействие;

холодное синее формование, при котором на материал оказывается только механическое воздействие;- тёплая экструзия, заключающаяся в механических преобразованиях, которые сопровождаются тепловой обработкой;

- горячая формовка — скоростной процесс, предполагающий использование высоких температур и давления.

Области применения

Технология изготовления изделий путём применения экструзии нашла своё применение в областях, описываемых далее.

Химическая промышленность. Эта область предполагает изготовление полимерных изделий (резиновых, пластмассовых и так далее), а также получение ферритов. При этом химический состав используемого сырья остаётся неизменным, экструдер предназначен в первую очередь для получения необходимой формы конечного изделия. Поэтому настройки такого оборудования относительно просты.

Химическая промышленность. Эта область предполагает изготовление полимерных изделий (резиновых, пластмассовых и так далее), а также получение ферритов. При этом химический состав используемого сырья остаётся неизменным, экструдер предназначен в первую очередь для получения необходимой формы конечного изделия. Поэтому настройки такого оборудования относительно просты.- Пищевая промышленность. При производстве продуктов питания также может использоваться экструзия. Обычно, она представляет собой более сложный процесс, чем в предыдущем примере. Настройки оборудования предполагают тонкое изменение показателей температуры, скорости, давления, что приводит к изменениям характеристик и свойств первоначального сырья, например, денатурации белка, расщеплению углеводов или желатинизации крахмала.

Классификация оборудования

Свет увидел первый экструдер ещё в XIX веке, а уже к XX было создано множество модификаций этого оборудования. Современные экструдеры имеют несколько классификаций. По типу транспортирующего устройства они делятся на следующие виды:

- одношнековые;

- двухшнековые;

- многошнековые;

- дисковые;

- поршневые;

- комбинированные.

По расположению шнеков:

По частоте вращения:

По направлению вращения:

Принцип работы

Специальный загрузчик помещает сырьё в бункер машины. Эта работа может выполняться также и вручную. При этом гранулы засыпаются в загрузочную воронку. Из бункера они проталкиваются в зону шнека, а оттуда — в цилиндр пластификации. По пути продвижения сырьё перемешивается для однородности будущего расплава, а также находится под воздействием высоких температур и давлением элементов экструдера. На выходе путём плавления получается вязкая прозрачная масса, увеличенная в объёме за счёт растягивания.

Специальный загрузчик помещает сырьё в бункер машины. Эта работа может выполняться также и вручную. При этом гранулы засыпаются в загрузочную воронку. Из бункера они проталкиваются в зону шнека, а оттуда — в цилиндр пластификации. По пути продвижения сырьё перемешивается для однородности будущего расплава, а также находится под воздействием высоких температур и давлением элементов экструдера. На выходе путём плавления получается вязкая прозрачная масса, увеличенная в объёме за счёт растягивания.

Если экструдер дисковый, то в качестве транспортирующего устройства используют два диска, один из которых находится в неподвижном состоянии, а другой непрерывно вращается. Сырьё, попадающее в отверстие статичного диска, перемешивается и гомогенизируется. Оборудование, оснащённое таким устройством, прекрасно подойдёт для изготовления однородных смесей.

Поршневой экструдер характеризуется низкой производительностью, поэтому его применение ограничено в основном изготовлением труб. Принцип работы заключается в выдавливании материала поршнем, что придаёт готовому изделию необходимую форму.

Для всех этих целей бывает недостаточно одного экструдера. Чтобы наладить массовое производство и получить качественный продукт, приходится использовать дополнительные машины или устройства. Все вместе они будут образовывать экструзионную линию.

Таким образом, можно получить не только расплав, но и сразу преобразовать его в готовое изделие, например, упаковочную плёнку, пластиковые трубы или поливинилхлоридный профиль.

Устройство экструдера

Устройство такого оборудования удобнее всего объяснить на примере самого простого из типов этой машины — одношнекового экструдера, также называемого одночервячным или одновинтовым. Он оснащён одним шнеком, и машина имеет одну сварную раму, в которую встроен вертикальный редуктор с упорным подшипником.

Устройство такого оборудования удобнее всего объяснить на примере самого простого из типов этой машины — одношнекового экструдера, также называемого одночервячным или одновинтовым. Он оснащён одним шнеком, и машина имеет одну сварную раму, в которую встроен вертикальный редуктор с упорным подшипником.

Через специальную муфту к редуктору подсоединяется электрический двигатель. Таким образом, он располагается под узлом пластификации. Нагрев происходит с помощью электрического шкафа, который автоматический регулирует температуру. Коррозионная стойкость обеспечивается путём насыщения элементов экструдера парами азота. Благодаря этому они не выходят из строя и являются довольно долговечными.

Кроме перечисленных выше, к раме подсоединены приборы, позволяющие осуществлять контроль над ходом производства. Они управляются пультом оператора. Благодаря компактным размерам получающегося устройства шнек можно вставлять прямо в выходной вал редуктора.

Процесс дегазации

Немаловажным этапом производства является дегазация. Сырьё, перерабатываемое экструдером, не всегда является идеальным, оно содержит примеси, излишнюю влагу и воздух. Чтобы качество материала не снижалось из-за несовершенства гранул, в машине осуществляется процесс дегазации. Он заключается в выпаривании воды, остаточного растворителя и мономеров из сырья под воздействием высоких температур или искусственно созданного вакуума. Осуществляется процесс либо шнеком, если в оборудовании предусмотрен только один винт, либо специальной камерой, если рассматривается многочервячный экструдер.

Роль шнека

Шнек имеет несколько функций, в зависимости от которых цилиндр можно условно разделить на несколько важных зон:

в зоне питания исходное сырьё уплотняется за счёт попадания в шнековую область, но всё ещё остаётся твёрдым;

в зоне питания исходное сырьё уплотняется за счёт попадания в шнековую область, но всё ещё остаётся твёрдым;- в зоне пластификации гранулы плавятся, смешиваются и спрессовываются под давлением, чтобы далее продвигаться по винту;

- в зоне дозирования материал, состоящий из смеси плавящихся гранул с твёрдыми, перемешивается до однородности и поступает к формующему инструменту.

Все процессы происходят при нагреве, температура которого может различаться от зоны к зоне. Качество получаемого материала будет зависеть от условий и полноты прохождения сырьём перечисленных этапов.

Преимущества одношнекового и двухшнекового экструдеров

Главная характеристика машины — количество и вид шнеков. Самым распространённым типом является одношнековый экструдер. Он прост в обслуживании по сравнению с другими видами этой машины. Для его работы необходим только один оператор, поскольку все важные органы управления локализированы в одном месте. Но если машина входит в состав крупной экструзионной линии, может понадобиться подсобный рабочий. Конечное количество операторов и рабочих определяется технологией и целями производства.

Ещё одним немаловажным достоинством одношнекового экструдера является лёгкость транспортировки. Его можно перевезти с одного производства на другое или переустановить в новом месте.

Но иногда такой экструдер не позволяет получить необходимого качества плавления готового продукта, и в производстве применяют двухшнековую машину. Она позволяет лучше транспортировать сырьё, подходит для гигроскопичных гранул. Зачастую оборудование с двумя винтами обладает функцией самоочищения, что также удобно для эксплуатации.

Задачи оператора

Современные машины оснащены всеми датчиками регулировки оптимальных условий для получения качественной плёнки. Однако задача оператора состоит в том, чтобы правильно настроить все параметры и поддерживать их на протяжении всего процесса. Конкретные условия работы зависят от вида производимых материалов, но есть несколько критериев, являющихся наиболее важными. Они и будут описаны далее.

Контроль температуры

Оператор должен контролировать процесс превращения гранул в готовый расплав. Для этого, в частности, осуществляется наблюдение за работой тепловой автоматики. Система должна обеспечивать поддержание необходимой температуры как в каждой из рабочих зон экструдера, так и в его элементах, важнейшими из которых являются головка и фильеры. На каждый участок приходится свой прибор, что позволяет более тонко настроить работу машины и получить наиболее качественный по однородности, форме и другим характеристикам материал. Но для наилучшего результата необходим опыт и ответственность оператора, который сможет отследить показания приборов и настроить их.

Оператор должен контролировать процесс превращения гранул в готовый расплав. Для этого, в частности, осуществляется наблюдение за работой тепловой автоматики. Система должна обеспечивать поддержание необходимой температуры как в каждой из рабочих зон экструдера, так и в его элементах, важнейшими из которых являются головка и фильеры. На каждый участок приходится свой прибор, что позволяет более тонко настроить работу машины и получить наиболее качественный по однородности, форме и другим характеристикам материал. Но для наилучшего результата необходим опыт и ответственность оператора, который сможет отследить показания приборов и настроить их.

Регулировка вращения шнека

Шнек является важным элементом работы экструдера. Особенно важную роль он играет при вхождении машины в состав экструзионной линии, предназначенной для выпуска труб или гибкой упаковки. Барьерные шнеки увеличивают производительность и позволяют добиться высокого качества конечного продукта. Их действие заключается в отделении исходного сырья от готового расплава.

Это осуществляется путём разделения шнека на две области с помощью встроенного в него дополнительного витка. В начале линии прохождения гранул большее отделение отводится под них, ближе к концу канал, содержащий расплавленный полимер, увеличивается в объёме, в то время как под недорасплавленный материал отводится меньше места. Таким образом, эти две фракции не пересекаются друг с другом, а только плавно перетекают одна в другую.

В зависимости от технологии производства шнеки могут иметь различный диаметр и частоту вращения. Оператор контролирует последний параметр благодаря работе частотных преобразователей. Чем выше частота вращения, тем больше производительность экструдера. Однако этот параметр нужно аккуратно регулировать, чтобы не снизить качество выпускаемого продукта. В совершенных приборах преобразователи позволяют быстро переходить от низких скоростей к высоким, и, наоборот, без промежуточных этапов.

Изменение диаметра и формы

Однородный расплав, являющийся основой будущего продукта, проходит через специальные отверстия. Они придают ему нужную форму, например, кольца. Оператор должен установить значение необходимого диаметра этого кольца, благодаря чему расплав примет форму трубы заданных размеров. Эта форма может меняться под воздействием сжатого воздуха. Так, можно раздуть расплав ещё больше, а можно направить его в зазор между валков элеватора, что приведёт к сплющиванию материала и его оседанию на дне машины в виде рукава.

Однородный расплав, являющийся основой будущего продукта, проходит через специальные отверстия. Они придают ему нужную форму, например, кольца. Оператор должен установить значение необходимого диаметра этого кольца, благодаря чему расплав примет форму трубы заданных размеров. Эта форма может меняться под воздействием сжатого воздуха. Так, можно раздуть расплав ещё больше, а можно направить его в зазор между валков элеватора, что приведёт к сплющиванию материала и его оседанию на дне машины в виде рукава.

Полученный материал можно разрезать с одной или обеих сторон с помощью фальцевателей. С применением специальных ножей можно разрезать полученное изделие после прохождения им сушки на небольшие отрезки.

Достоинства

Экструдер обладает высоким уровнем производительности в сочетании с небольшими эксплуатационными расходами. Для полноценного функционирования такого оборудования не нужно большое количество обслуживающего персонала и глубокие знания химических процессов. Его легко установить и запустить в работу. При корректном использовании машина не требует частого ремонта. Возможность регулирования различных параметров экструдера позволяет получать качественные материалы различной толщины и ширины, необходимой производителю.

Принцип работы экструдера полимеров

Существует такое устройство, как экструдер, который предназначен для работы с полимерами. Он имеет различный уровень производительности. Если вам необходимо приобрести станок, в нашем интернет-магазине представлен широкий ассортимент по доступным ценам. Вы получаете гарантию на один год эксплуатации, кроме этого, специалист предварительно проведет инструктаж по работе с таким устройством. Рассмотрим детально принцип работы экструдера полимеров.

Устройство экструдер и принцип работы

Экструдер – это аппарат, необходимый для того, чтобы смешивать полимеры и превращать их в однородную смесь при помощи продавливания. После этого конечное изделие обретает определенную форму. Обычно это происходит для того, чтобы получить:

- различные виды труб;

- панели из пластмассы;

- пленки;

- кабеля и провода.

Данное устройство может применять в своей работе различные виды полимеров, даже полиэтилен, поливинилхлорид и т.д. Сейчас принцип работы экструдера применяется даже к биопластику. Этот аппарат можно применять для того, чтобы производить технологический процесс. В результате можно получить детали при помощи метода продавливания сплава через специальный инструмент, придающий форму. Во время процедуры на сырье воздействует большое количество факторов:

- повышенные температуры;

- нагрузки механического характера.

Принцип работы выдувного экструдера

Экструдеры используются для того, чтобы создавать детали из полимеров, которые обладают сложной формой. Другие способы производства применять в таких случаях не выгодно. Существует специальный агрегат – экструдер выдувной. Его используют для того, чтобы создавать полимерные пленки. Принцип работы такой же, как и в обычном экструдере, только в данном случае формирующий узел создан в виде узкой щели. После выдавливания через нее получается планка однослойная необходимой ширины и плотности. Есть модели, в которых установлены круглые щели большого размера, за счет этого при продавливании получается пленка в виде рукава. При желании можно подобрать мини-устройство, которое создает рукав по ширине не более чем 3 см. Маленькие аппараты можно устанавливать даже в обычных помещениях.

Стоимость изделий, представленных на нашем сайте, гораздо ниже рыночных цен. Мы работаем в данной сфере уже более 10 лет и самостоятельно производим высококачественное оборудование. Соответственно, кроме доступной стоимости, вы получите и уникальную технику, способную справиться с любыми объемами работы.

Что такое экструдер и экструзия

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0 С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Читайте также какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава.

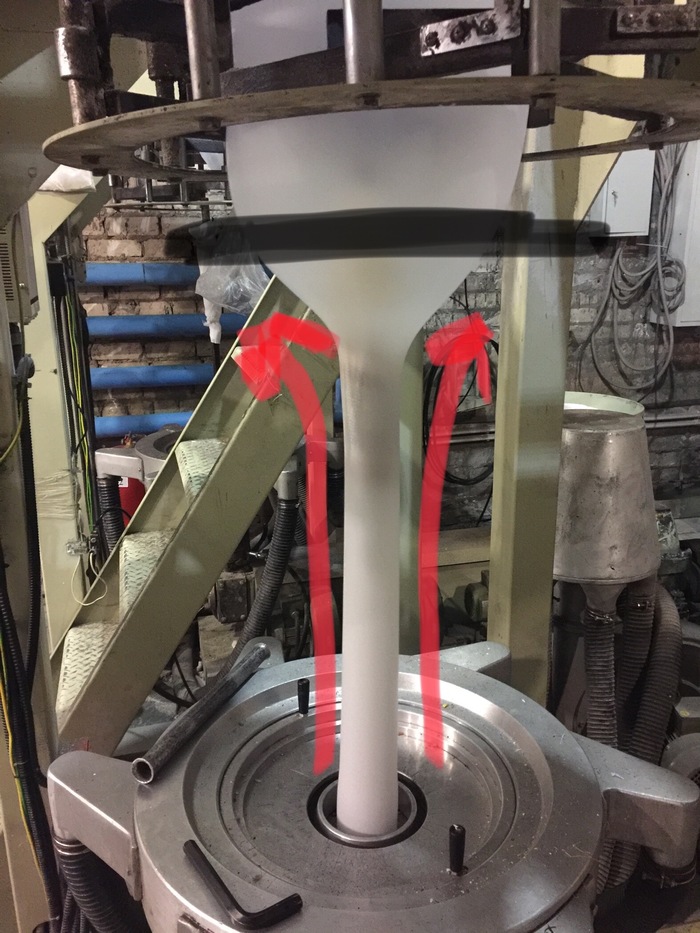

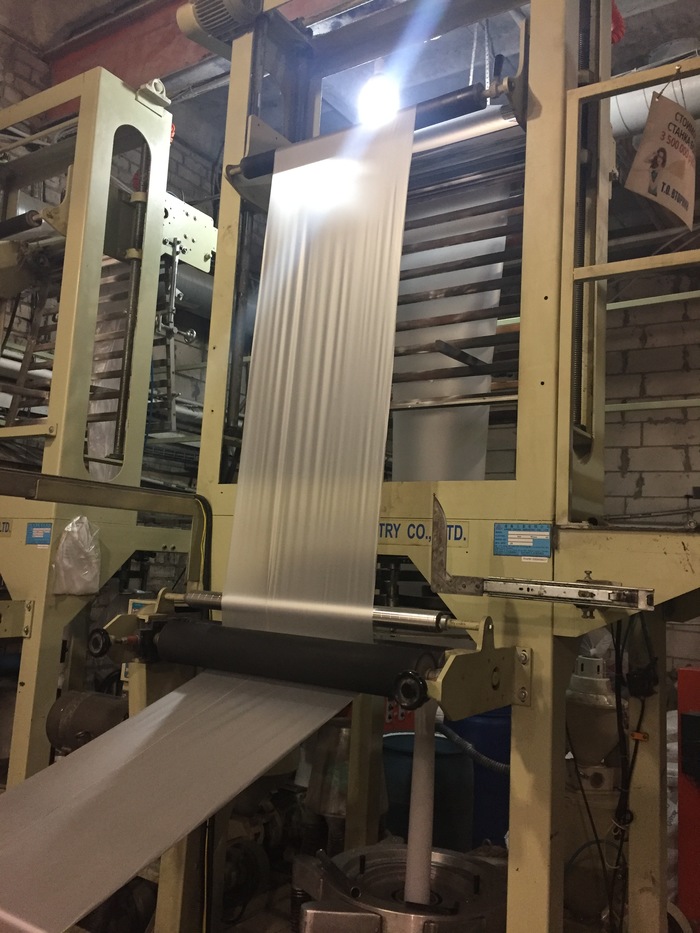

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

- Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

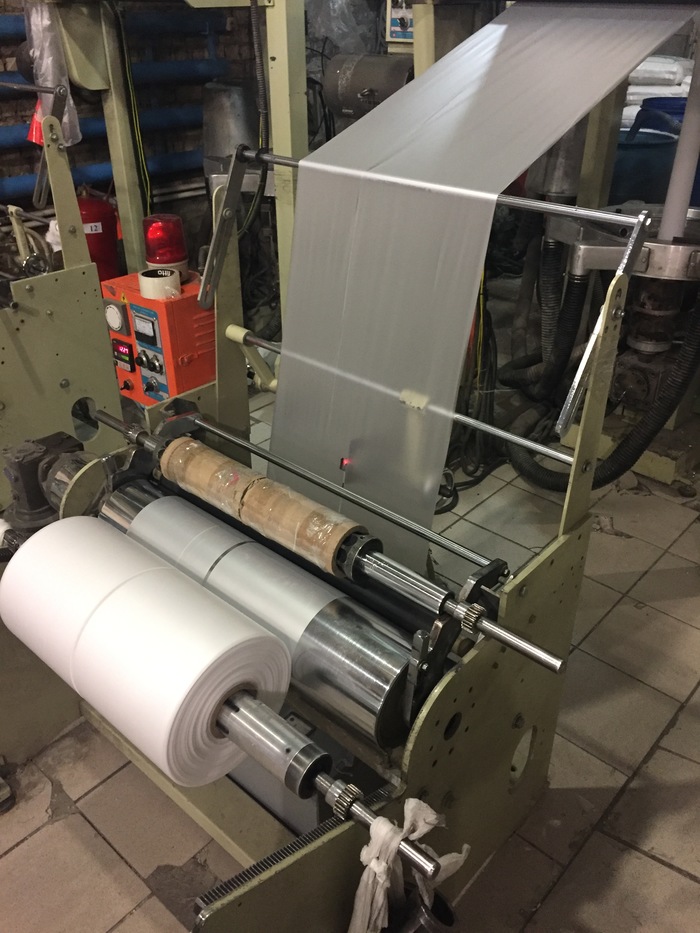

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

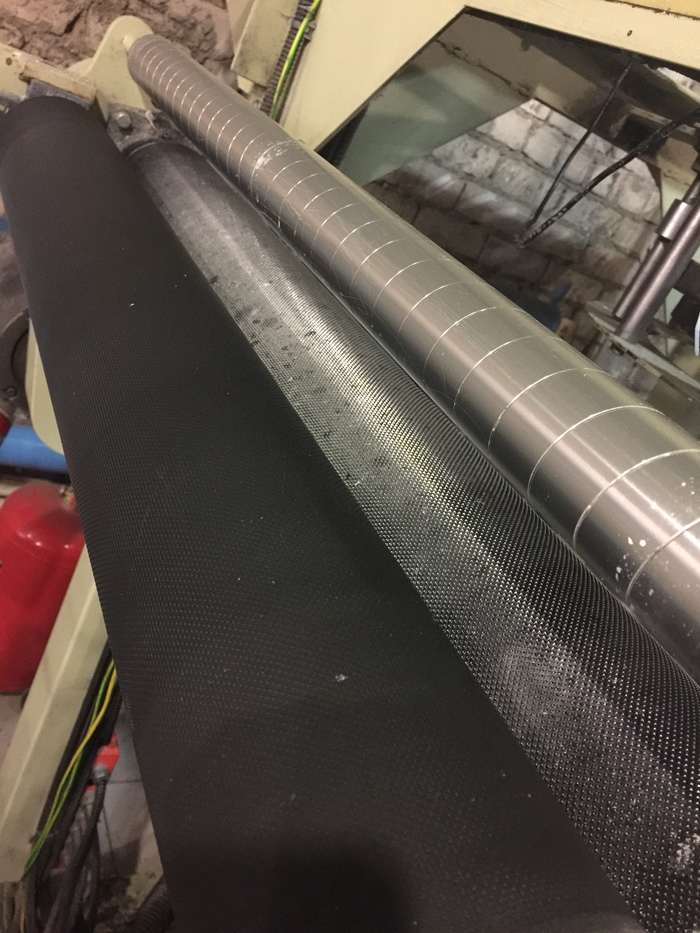

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0 С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200 0 С. Этот способ переработки повышает питательность и усвояемость корма, сохраняет в нем витамины и препятствует размножению микроорганизмов.

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

Экструдер, по полочкам.

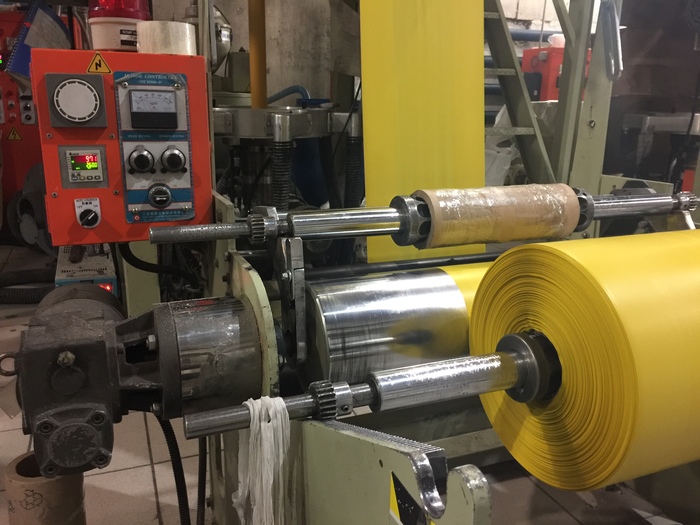

Экструдер — это станок для производства полиэтиленовой пленки ( пнд, псд, пвд полиэтилен низкого,среднего,высокого давления). Как и что с чего начинается я расскажу вам ниже друзья.

Бункер, в него насыпают сырьё и добавляют всякие добавки,например мел, мел нужен для экономии сырья ну и увеличение массы полиэтилена.

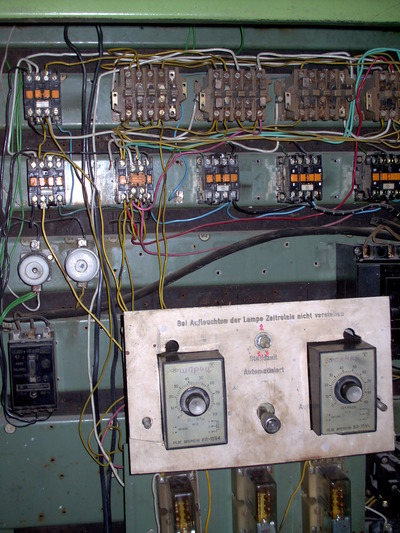

Это мозг, панель управления и кнопки с включением отдельных частей экструдера, сверху табло зон нагрева-ТЭНы , выставляются температуры, температуры для каждого материала индивидуальны, на фото выставленны температуры для пнд, на пвд идут ниже от 155 до 165, на псд можно поставить такие же как и на пнд , но рекомендуют что то между пнд и пвд.

1.) Тиснение, оно делается валами и образует шереховатую поверхность пакета. Один резиновый , другой металлический,они имеют двигатель который их вращает, тем самый они тянут пакет на намотчик.

2.) Намотчик, на нём собственно наматываются ролики, на нём присутствую валы и пара регулировочных кнопок для ослаблении или натяжении полотна из полиэтилена, ну и датчик метража рулона. Так же имеет двигатель который вращает валы.

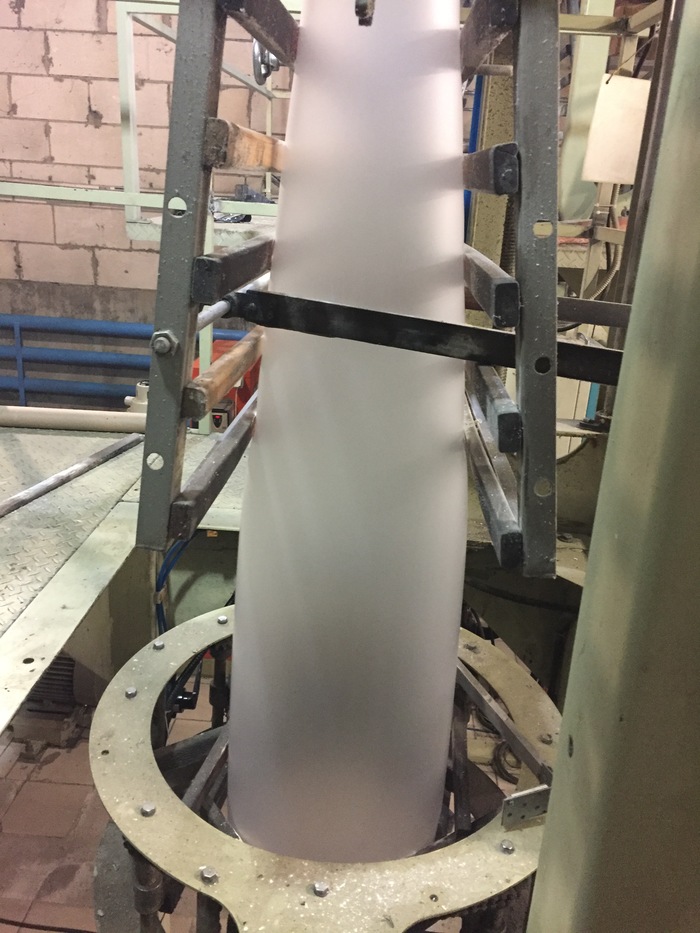

3.) Обдув. Он охлаждает материал , с помощью его образуется зона кристаллизации , грубо говоря с помощью его полиэтилен переходит из расплавленного в твёрдое состояния , образуя «рюмку» рукава ниже приведу пример на фото.

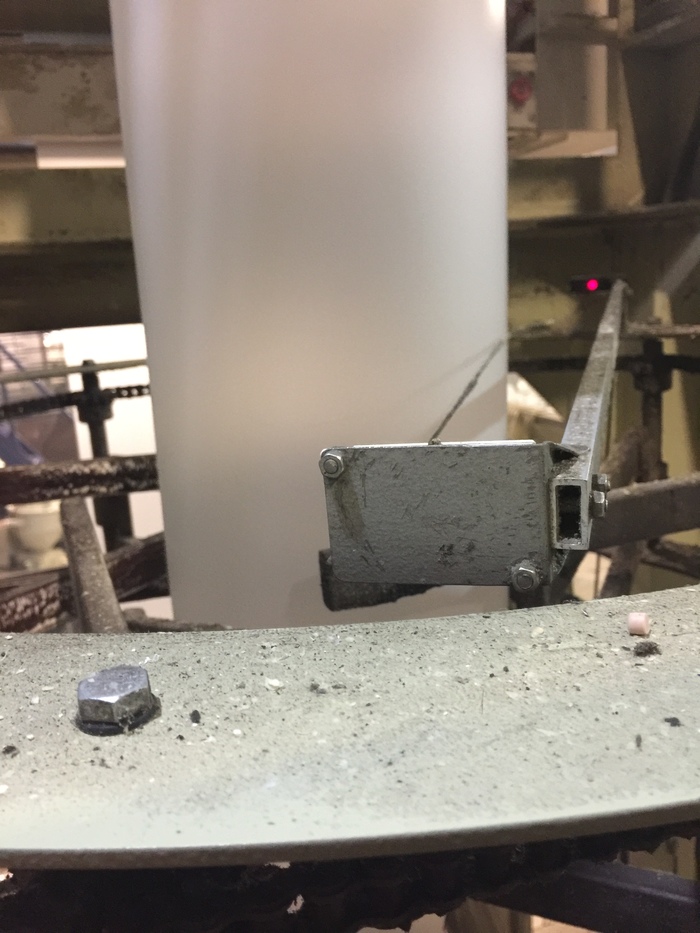

На первом фото обдувочное кольцо , к нему подведены шланги гофрированные , по ним поступает воздух и выходит через отверстие которое показано на первом фото. На втором чёрным маркером показана звона кристаллизации там и образуется «рюмка» , красным маркером как поступает воздух , до зоны кристаллизации материал идёт расплавленным. То что идёт выше рюмки давайте будем называть рукавом , что бы было проще объяснять далее.

Это зажимное кольцо и глаз для раздува. Кольцом зажимается рюмка-рукав что бы она не гуляла влево или право, а шла ровно. Глаз раздувает рюмку если та становится меньше в диаметре , глаз работает просто , представляет собой лазерную указку , которая ловит размер рюмки , если та уменьшается то подаётся воздух внутрь рюмки тем самым раздувая до нужного размера.

Эту решетку мы называем «рёбра» она также зажимает рукав , они стабилизируют его и так не дают гулять рукаву .

4.)Это вытяжные валы. Резиновый крутится против часовой , металический по часовой , они прижаты друг к другу тем самый вытягивая рукав далее в тиснение и на намотчик.

5.)Шнек экструдера, представляет собой спиральный вал , который нагреваешься с помощью ТЭН, длинной на данной модели около двух метров. Улитки по бокам для охлаждения зон, если они начинают перегреваться . Каждая ТЭНа это 1 зона.

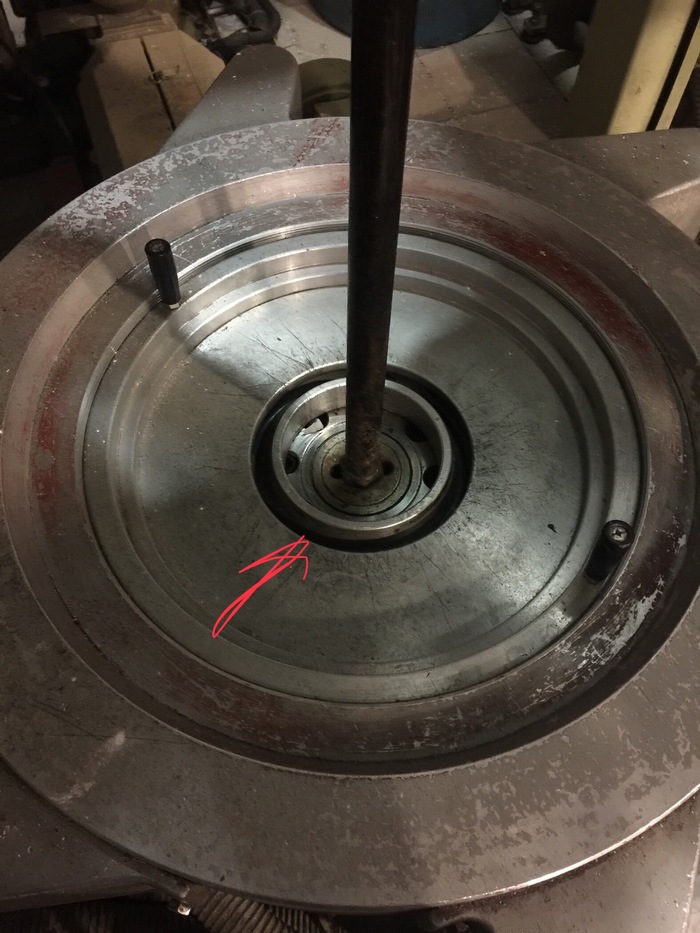

Это дорн и фильера, дорн предпоследнее фото , фильера последнее , просто добавлю что переодически нужно разбирать и чистить эти детали, так как материал пригорает к стенкам и выходит неравномерно что приводит к разной толщине полотна , например с одного края тоньше с другого толще , а это уже считается браком. На первом фото снизу на четырёх болтах пробка которой зажимается фильтр , про фильтр и его замену я покажу в видео, там хорошо будет видно как он забит грязью , грязь в сырье приводит к обрывам и плохому качеству пакета.

Ну и видео как работает экструдер.

Спасибо за внимание , извиняюсь заранее за ошибки, писал пост в ночную смену мог не уследить. Надеюсь объяснил все разборчиво 🙂

«Экструдер — это станок для производства полиэтиленовой пленки» Неправильно.

Экструдер- это механизм подачи материала , вроде мясорубки. А станок называется

пласавтомат ,пластлитейный станок или ещё как . Можно мясорубку называть экструдером .

Тема хорошая сам работал на пластике , только на твёрдой продукции.

Экструдер — это пресс высокого давления. Давить можно что угодно, хоть спагетти. Мы вот занимаемся припоями, соответственно экструдер нужен для получения прутка из цилиндрической заготовки.

Эта контекстная реклама охренела в конец, часов 12 назад неожиданно пришло в голову, что я не знаю как делается пластиковая пленка, погуглил, на ютюбе в основном реклама установок, вобщем «непонятно, но здорово». Через восемь часов — херакс, вот вам целый пост на пикабу.. Обложили, сволочи 🙂

так вот почему некоторые пакеты как буд-то в тальке и рвутся как говно

без мела, пакеты «друг от друга» оторвать тогда нереально.

но чуть больше мела чем надо и пакет «рассыпается в руках».

Интресно, очень. Но какое все, черт возьми, исцарапанное и грязное и даже вроде голубями обосранное. Как будто это цементный завод, а не производство пластиковой пленки.

Это мел , вроде задуматься мы кладём фрукты в пакет , а цех такой грязный , но вы кладёте внутрь пакета , а внутри грязи нет т.к внутри высокая температура 200° и выше на выходе , тем более потом валами он сплющивается, не переживайте.

и как температура коррелирует с отсутствием грязи? Она волшебным образом исчезает?

1 кг вторички грубо говоря 5 р , мы делаем майки где с 1 кг вторички грубо говоря 15 пакетов каждый по 1 р , но мы не покупаем ее у нас свой гранулятор , тут и идёт профит.

Это ж зона фильтра ? Да бывают когда он забит бывает и на 25 ° больше температура.

Привет коллеге от компаундеров!

Втихаря фотографируешь? Нас за такие фото могут и уволить.

Нет не в тихаря , у нас не уволят .

Какая зп если не секрет , сколько эекструдеров на человека ?

О блин! У них вместо воронки — рюмка. Вот @somebodylikeme и бухает. Профдеформация, однако.

Куда работать то идти? Ищу работу по данной тематике, буду признателен за совет.

С нашего производства крайняя машина которую запустили ЭР63-2 Экструдер реактор двухшнековый с деагозацией

Интересный у вас гранулятор ) какая производительность в час ?

300 кг в час, но до максимума пока не разгоняли, не все проблемы еще решены, он был разграблен и долго стоял в контейнере. практически одно железо осталось

интересно а его так же тяжко чистить от нагара?

Нагар да не знаю где он появляется чтоб его чистить? Самая жопа чистить деогазатор туда уходить вся что не догорело в шнеке и оседает по стенкам.

Ну и сырье привозят такое которое на обычных грануляторах не идет, с мусором частенько, сетка перед фильерой забивается, тогда через стаканы термопар начинает давить материал. если до нагревов доплывает там подгорает про это чтоли?

да. именно про это.

Там конструктивно сделано так что давит в низ и на нагревы не попадает, НО!! там проводка же её заливает нахер, нагревы меняются без проблем не мешает, а вот если термопару менять, приходится зубилом и молотком обрабатывать.

Привет тебе из цеха 7-го экструдера)

Увидел до боли знакомые фотографии))

Еще работаешь на этом предприятии?)

Привет , уволился , народ обманывают денег не платят . Ушёл на белую зп на более серьезное Производство.

А давно уволился?

Ты сейчас все ещё там работаешь ?

Да, работаю. По поводу зп странно, что у тебя проблемы. У нас сейчас сделали сдельную оплату, все прозрачно. Говорят, что пол года назад руководство поменялось, я то сам недавно работаю, так что хз что там было раньше

Встречаю людей которые уволились не давно все говорят что ничего не изменилось , как обманывали так и продолжают , ну у тебя много времени познакомиться с начальством все поймёшь .

Я не говорю, что все идеально, есть заморочки, и возможно тоже придется уходить, но пока посмотрим. Просто без нормального опыта сложно работу найти, где-хоть что-то платят. А тут хотя бы 30к получается, уже хорошо

Заебешься рано или поздно , погоди начнут тебе доказывать что ты наебенил 500 кг ( при том что можно контролировать его самому ) браку и с тебя снимутс твоей зарплаты по 21 р за каждый килограмм тогда поймёшь что их всех на хую крутил , а так нравиться работай конечно .

Да давно , больше года .

Все привет помогите вот в таком вопросе цепляет одну сторону за шкиф и начинает собираться и рвется что делать

kang chauy хуня

Блин, пакеты в 18 микрон, рвутся как лапша в длину, че делать подскажите!

Если фильера 60 мм то возможно в этом причина , поставьте побольше фильеру. У нас из за этого рвалось .

Я добовляю 50% казани 50% втор. от вырубки мел 5% и втор.стрейч 5% и майка 12/14микрон как сталь

Без понятия ) что ж пока не говорят ничего , значит можно , а может и нельзя , но уже поздно . )

Щщща набегут «яжматери» и скажут что ты делаешь пластиковый рис!

Как мне новенький про сырьё сказал , -А зачем ты этот горох туда засыпаешь ? Так и получил он своё погоняло — Горох.

Интересно, решается у вас как-то проблема со статическим электричеством? Когда то давно, будучи еще школьником, отработал лето на очень похожем станке, и статика была самой суровой проблемой. Даже тапки из вспененного пластика пробивало в железный пол цеха, и, мля, всегда совершенно неожиданно.

Я привык если честно если бьет , но так как ролики сниматься шестигранником N5 , то на автомате сначала ключем ищу выход для статики, а потом спокойно срезаю ролик . Резиновые ковры не спасают.

этот экструдер чьего производства?

у нас периодически всплывают заказы, искала только в китае пока

А цветные гранулы на первом этапе добавляют?

Всегда были интеренсы пропорции.

1.32 кг на 25 кг сырья

Удивился очень, на ресурсе увидеть что то полезное для себя. У вас нагреватели родные еще стоят?

случайно не фабрика комус-упаковка?

Это же станок для производства пластмассового риса!! Вы меня не обманете! Мне в Фейсбуке разоблачающий ролик скинули!!

Эмм. Разве экструдер не служит для плавления сырья, а тип выпускаемой продукции зависит от «головы» пристыкованой к экструдеру? Т.е. Можно выпускать хоть палителен, хоть оконный профиль, только меняй голову и рецептуру сырья.

мой станок 63 года выпуска , производство Германия.

Шкаф (курильщика ) управления .

Хех, сколько единомышленников

Работал на подобных, только не пленка, а объемные детали.

Мы на грануляторе вместо вторички , хотели фарш делать , выгоднее дело, но начальство не оценило. (

Т.е. для наебалова?

Дефицит

Прочитала Школоболь и сразу вспомнилось наболевшее.

На работе нужно вести журналы и с целью придания им приличного и опрятного вида на весь срок службы я их оборачиваю в полиэтилен. Разумеется, под такой формат обложек нет в магазинах, поэтому делаю самостоятельно.

Когда столкнулась с этим первый раз, обратилась к коллегам, мол, добры молодцы, поделитесь полиэтиленом, пожалуйста.

Один раз дали большой кусок, прям надолго хватило. Потом уже поменьше. В этом году пришлось взывать к Огненному Богу (который поджег мой пукан ввиду отсутствия обложек на новых журналах, которые каждый год вводят). Нашли, дали, но сказали «дефицит».

Что особенного, спросите вы? Я работаю в цеху производства полиэтилена, вот что😃

холодное синее формование, при котором на материал оказывается только механическое воздействие;

холодное синее формование, при котором на материал оказывается только механическое воздействие; Химическая промышленность. Эта область предполагает изготовление полимерных изделий (резиновых, пластмассовых и так далее), а также получение ферритов. При этом химический состав используемого сырья остаётся неизменным, экструдер предназначен в первую очередь для получения необходимой формы конечного изделия. Поэтому настройки такого оборудования относительно просты.

Химическая промышленность. Эта область предполагает изготовление полимерных изделий (резиновых, пластмассовых и так далее), а также получение ферритов. При этом химический состав используемого сырья остаётся неизменным, экструдер предназначен в первую очередь для получения необходимой формы конечного изделия. Поэтому настройки такого оборудования относительно просты. в зоне питания исходное сырьё уплотняется за счёт попадания в шнековую область, но всё ещё остаётся твёрдым;

в зоне питания исходное сырьё уплотняется за счёт попадания в шнековую область, но всё ещё остаётся твёрдым;