Дробилки валковые устройство и принцип работы

Содержание

- 1 Дробилки валковые устройство и принцип работы

- 1.1 Валковая дробилка

- 1.2 Привести схему и описать принцип работы валковой дробилки с гладкими валками

- 1.3 Валковые дробилки: принцип действия. Достоинства и недостатки. Технологические характеристики валковых дробилок

- 1.4 Дробилки валковые

- 1.5 Принцип действия валковых дробилок

- 1.6 Устройство валковой дробилки

- 1.7 Классификация валковых дробилок

- 1.8 Области применения валковых дробильных систем

- 1.9 Достоинства и недостатки валковых дробильных систем

Валковая дробилка

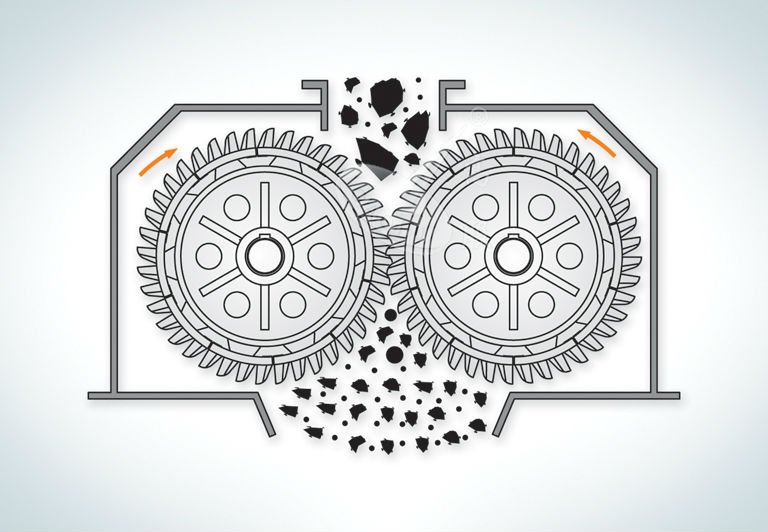

Основным рабочим элементом валковой дробилки является вращающийся на горизонтальной оси цилиндрический валок. Подлежащий дроблению материал подается сверху, затягивается между валками или валком и футеровкой камеры дробления и в результате этого дробится.

Основным рабочим элементом валковой дробилки является вращающийся на горизонтальной оси цилиндрический валок. Подлежащий дроблению материал подается сверху, затягивается между валками или валком и футеровкой камеры дробления и в результате этого дробится.

Валковые дробилки бывают одно-, двух-, трех- и четырех- валковые. Четырехвалковую дробилку в ряде случаев можно рассматривать как две двухвалковые, смонтированные в одном корпусе.

Поверхности валков бывают гладкие, рифленые,- ребристые и зубчатые длинно- и короткозубчатые (длиннозубчатые — при высоте зуба более 0,1 диаметра валка, короткозубчатые при высоте зуба менее 0,1 диаметра валка). Сочетание дробящих поверхностей может быть различным: например, оба валка могут иметь гладкую поверхность или один гладкую, другой — рифленую. Дробилки с гладкими и рифлеными валками обычно применяют для дробления материалов средней прочности (до 150 МПа); дробилки с зубчатыми валками применяют для измельчения каменного угля и подобных материалов малой прочности (до 80 МПа). Крупность продукта дробления валковой дробилки зависит как от размера выходной щели между валками, так и от типа поверхности рабочих органов. В мировой практике валковые дробилки используют, как правило, на заключительных стадиях дробления (среднее и мелкое дробление).

Принцип работы валковых дробилок:

Принцип работы валковых дробилок достаточно прост. Он заключается в том, что под действием сил трения материала происходит раздавливание его между цилиндрическими валками, которые вращаются с одинаковой скоростью навстречу друг к другу с последующим отсеиванием негабаритных кусков горной породы. Производительность валковой дробилки зависит от свойства материала, который необходимо измельчить, его размера, а также необходимой крупности готового материала. Крупность готового продукта регулируется при помощи изменения зазора между валками. Если между валками попадает недробимый материал, то он отжимает валок на пружинах и проходит в разгрузочную воронку, тем самым предотвращая поломку дробилки. Если дроблению подлежат породы влажные или пластичные, то перед процессом их желательно высушить, так как может произойти налипание материала на валки, а это значительно снижает производительность и приводит к прекращению дальнейшего измельчения.

Преимущества валковой дробилки:

- высокая производительность;

- низкий износ деталей;

- форма готовой продукции идеальна;

- удобство в ремонте и обслуживании;

- гидравлическая установка;

- надежность и безопасность;

- простота и удобство в установке;

- удобство управления;

- непрерывное движение дробящих элементов в дробилке (позволяет предотвращать замазывание валков при дроблении достаточно вязких и пластичных материалов);

- освобождение приемного бункера от элементов дробления без остановки дробилки.

Эффективность захвата частиц дробильного материала, а также производительность дробилки повышается за счет различной скорости вращения валков.

Привести схему и описать принцип работы валковой дробилки с гладкими валками

Задание 1

Валковая дробилка — установка для дробления материалов (руд, строительного камня и т.п.) вращающимися навстречу друг другу валками или вращающимися валками и неподвижной щекой.

Предприятие «Восток ГИПроМаш» производит дробилки валковые (рис.1), предназначенные для среднего и мелкого дробления материалов высокой и средней прочности, а также для измельчения пластичных и хрупких материалов. В этих дробилках процесс измельчения осуществляется непрерывно при затягивании кусков материала в сужающееся пространство между вращающимися навстречу друг другу валками. Валковые дробилки бывают одно-, двух-, трех- и четырехвалковые. В зависимости от вида поверхности валков различают дробилки с гладкими, рифлеными и зубчатыми валками. Дробилки с гладкими валками обычно применяют для дробления материалов средней прочности.

Размер кусков продукта зависит от размера выходной щели между валками и от типа поверхности рабочих органов.

Широкое применение валковых дробилок объясняется тем, что они наиболее приспособлены для переработки очень распространенных материалов, склонных к налипанию или содержащих липкие включения. Во время работы дробилок налипший на поверхность валков материал снимается очистными скребками.

Валковые дробилки характеризуются диаметром и длиной валков. Изготовляют двухвалковые дробилки ДГ с гладкими валками для среднего и мелкого, сухого и мокрого дробления материалов с пределом прочности при сжатии до 350 МПа, двухвалковые дробилки ДГР с гладкими валками; четырехвалковые дробилки Д4Г с гладкими валками для мелкого дробления кокса.

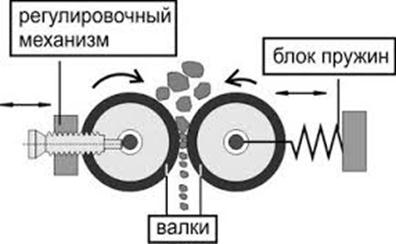

Рис. 1 Дробилка валковая

Дробилки валковые с гладкими валками работают по принципу раздавливания при затягивании исходного материала в щель между валками, вращающимися навстречу один другому. Они применяются главным образом для среднего и мелкого дробления твердых и вязких пород. Чаще выпускаются двухвалковые дробилки, один валок в которых установлен в неподвижных подшипниках, а другой — в подвижных.

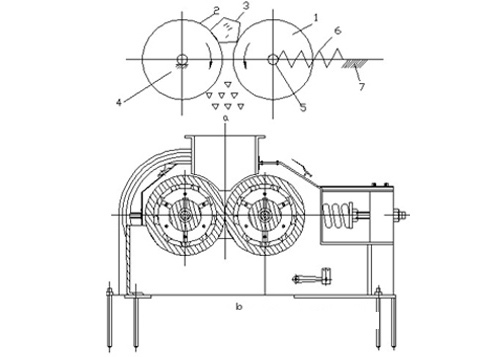

Станина 1 дробилки (рис. 2) четырехугольная сварная или отлитая из стали. Валок 2 насажен на вал 3, вращающийся в подшипниках 4, неподвижно закрепленных в станине. Валок 5 насажен на вал 6, вращающийся в подшипниках 7, которые могут перемещаться по направляющим 9. Валы 3 и 6 вращаются навстречу друг другу и приводятся в движение от отдельных электродвигателей через ременные передачи и шкивы.

Рис. 2 Схема валковой дробилки с гладкими валками

Положение перемещающихся подшипников 7 фиксируется при помощи тяг 8, прокладок 10, кольца 11, пружин 12 и затяжных гаек 13. Предварительно сжатие пружины компенсируют нормальные усилия, возникающие при дроблении руды. При попадании недробимых предметов в зазор между валками, пружины 13 сжимаются и подвижные подшипники 7 отодвигаются. Щель между валками увеличивается и недробимый предмет проваливается. В целях герметизации и безопасности эксплуатации валки закрыты кожухом. Дробящие валки отливаются из чугуна и футеруются съемными бандажами из марганцовистой стали.

Размеры валковых дробилок определяются диаметром D и длиной L валков. Окружная скорость на поверхности валков составляет 4 — 6 м/с. По условиям захвата материала валками диаметр их должен быть в 20 раз больше диаметра максимального куска дробимого материала. Степень дробления 3 — 4.

Основные характеристики валковых дробилок приведены в таблице 1.

Валковые дробилки: принцип действия. Достоинства и недостатки. Технологические характеристики валковых дробилок

Валковые дробилки состоят из двух горизонтально расположенных массивных валков, вращающихся навстречу друг другу.

Материал, поступающий в дробилку сверху, захватывается валками, дробится в пространстве между валками и в качестве дробленого продукта под действием силы тяжести выпадает из дробилки. Дробящая поверхность валков бывает гладкая, рифленая и зубчатая.

Валковые дробилки с гладкой поверхностью валков применяются главным образом для среднего и мелкого дробления твердых материалов. Иногда их применяют для мелкого дробления угля и кокса.

Дробящее действие дробилок с гладкими валками — раздавливание при ограниченном истирании. Однократность сжатия кусков дробимого материала при прохождении между валками обусловливает малый выход мелочи в дробленом продукте. Эти дробилки не переизмельчают материал.

Дробилки с рифленой и зубчатой поверхностями валков применяются для крупного и среднего дробления мягких и хрупких материалов. Эти валки дробят главным образом за счет раскалывания материала.

Кроме двухвалковых, иногда изготовляются четырехвалковые дробилки, у которых вторая пара валков расположена под первой; при этом проводится двухступенчатое дробление. Многовалковые дробилки вследствие громоздкости и неудобства их эксплуатации не получили распространения в практике обогащения.

К основным достоинствам этих дробилок следует отнести простоту конструкции, удобство ремонта и обслуживания, меньшее переизмельчение материала, более низкий удельный расход электроэнергии по сравнению с дробилками других типов.

Технологические характеристики валковых дробилок

Угол захвата – у валковых дробилок с гладкими валками называется угол, образованный двумя касательными, проведенными к поверхностям валков в точках соприкосновения с дробимым куском.

α≤2φ – где φ- угол трения

Практически, угол захвата – 11-15 0 .

Отношение диаметра валка и максимального куска в питании. Для бесперебойного эффективного разрушения руды принятое отношение равно:

— гладкие валки D/d = 20;

— рифленые валки D/d = 10;

— зубчатые валки D/d = 2.

Частота вращения валков. Условия захвата кусков руды валками зависит от окружной скорости, чем выше скорость (частота) вращения валков, тем ниже коэффициент трения и, соответственно, производительность дробилки.

Частоту вращения (об/с) определяют по формуле предложенной проф. Л.Б. Левенсоном

n=102,5√f/(ρdD);

n=102,5√f/(ρdD);

f – коэффициент трения материала о валок;

ρ – плотность материала;

d – диаметр максимального куска в питании, м;

D— диаметр валка, м.

Чем больше диаметр валка, тем меньше должна быть скорость его вращения. Для определения максимальной и минимальной частоты вращения валков существует простая эмпирическая зависимость от диаметра валка, м:

При этом окружная скорость для рабочей поверхности валков всех дробилок получается в пределах 3-6 м/с, что обеспечивает спокойную и устойчивую работу машины и соответствует сложившейся практике эксплуатации валковых дробилок.

Производительность валковых дробилок можно вычислить, если представить процесс дробления как движение ленты материала шириной (L), равной длине валка, и толщиной, равной ширине (s) выходной щели. Тогда за один оборот вала объем (м 3 ) ленты материала, прошедший через выходную щель определиться по формуле,

Значит, при частоте (n – об/мин) объемная производительность (м 3 /ч) дробилки

Необходимо иметь в виду, что при дроблении материалов средней прочности пружины, поджимающие валки, могут несколько сжиматься и валки расходиться. При этом ширина выходной щели может существенно измениться, что нужно учитывать, особенно при мелком дроблении пород средней прочности на гладких вплотную сдвинутых валках.

Для расчета массовой производительности (т/ч)

где n – частота врещения валка об/мин;

D – диаметр валка, м;

L – длина валка, м;

s –ширина щели между валками, м;

μ – коэффициент разрыхления (0,2-0,4);

δ – плотность руды, т/м 3 .

Установочная мощность электродвигателя (Вт) валковой дробилки:

где σсж – напряжение сжатия в МПа; R – радиус валка, м.

Дробилки валковые

Дробильное оборудование валкового типа относят к машинам горно-обогатительного сегмента производства. Впервые такая система была сконструирована в 1908 году в Великобритании, чтоб выполнять измельчение медьсодержащих материалов в крайндейдском руднике. С течением времени совершенствуются и видоизменяются технологии, однако принцип работы валковых машин остается без изменений до теперешнего момента.

Валковые дробилки превосходно справляются с дроблением пластов горных пород, пищевых продуктов, строительных и химических материалов, при этом отбирая фракцию, которая не нуждается в измельчении. Более того, механические дробилки валкового типа способны без труда перемалывать клейкие и липкие материалы, делая из них заданный дисперсионный размер.

Принцип действия валковых дробилок

Принципом работы данных агрегатов являются различные подходы к измельчению материалов. Валки цилиндрической формы выполняют вращение навстречу друг другу. Межвалковое пространство регулируется за счет стягивающих пружин, что позволяет выполнять дробление материалов различной крупности и твердости, для этого служит градуированная шкала.

Также прямолинейная зависимость есть между степенью сжатия пружин и производительностью дробильной системы. Эта зависимость устанавливается для каждого агрегата исключительно индивидуально. Снижается производительный показатель из-за загрузки влажного материала. Это действие даже способно произвести остановку машины. Следовательно, перед загрузкой в приемный бункер валковой дробильной системы, предназначенный для измельчения материал необходимо просушить.

Для достижения дробилкой максимальных производственных показателей, ее необходимо устанавливать на ровный горизонтальный фундамент, а также помещение должно быть сухим и обладать надлежащей вентиляционной системой.

Для исключения возникновения коррозионных очагов, конструктивные элементы валковых дробильных систем покрывают антикоррозионными составами.

Устройство валковой дробилки

a) принцип работы; b) устройство дробилки

1,2) валки; 3) исходный материал; 4) жесткая опора; 5) подвижная опора; 6) пружина; 7) рама

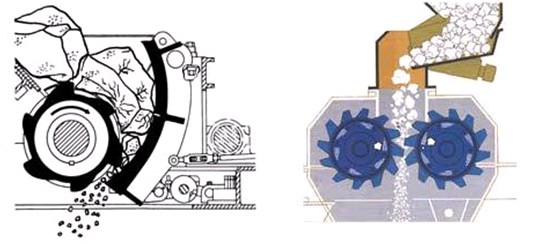

В машинах этого типа измельчение веществ выполняется за счет вращающегося валка. Дробление происходит между приводным рабочим органом и решеткой колосникового типа под влиянием нагрузок сжатия. Поверхность рабочих органов (валков) может быть гладкой, фигурной (рифленой) или же зубчатой. Валки получают вращение посредством электродвигателя редуктор и карданный вал, который увеличивает крутящий момент системы, что позволяет добиться относительно значительных усилий при дроблении.

Наиболее распространенными считаются дробильные системы с гладкими рабочими органами, которые используются для осуществления среднего или тонкого дробления твердых фракций. Агрегаты с фигурными или зубчатыми валками применяются для укрупненного или среднего измельчения хрупких и мягких материалов.

Дробильная система с гладкими валками имеет два параллельно установленных механизма цилиндрического типа, осуществляющие вращение по горизонтальным осям. Приводной валок, насаженный на валу, осуществляет вращение через специальные подшипники, которые способны выполнять перемещение вдоль станины по направляющим. Ведомый же венец насаживается на вал, который вращается через подшипники без такой способности, однако должны воспринимать радиальную и осевую нагрузку. Фиксация подвижных подшипников регулируется за счет тяг, прокладок, пружин и затяжных гаек. Пружины поддаются предварительной затяжке, модальное значение которой нивелирует возникающее при измельчении усилие. При попадании в агрегат неизмельчаемых материалов приводной валок осуществляет регулировку межосевого расстояния валков таким образом, что появляется возможность «пропустить» этот элемент вниз. Данная функция валковых дробилок позволяет предотвратить выход из строя агрегата. Рабочие органы закрываются защитным кожухом, который делает невозможным проникновение пыли, образующейся при измельчении фракций, в технологическое помещение.

Классификация валковых дробилок

Валковые дробильные системы делятся на типы согласно множеству критериев и конструктивных особенностей.

По количеству рабочих органов:

- одновалковые машины – дробильные агрегаты, которые имеют один единственный приводной валок. Измельчение происходит между рабочим органом и колосниковой решеткой;

- двухвалковые – агрегаты с одним подвижным валком для регулировки степени измельчения материала, и одним неподвижным рабочим органом.

- Трехвалковые и более – дробильные системы, которые позволяют добиться тонкого измельчения дробимых материалов или же средней степени измельчения материалов с повышенной твердостью;

По транспортировочной возможности:

- мобильные (передвижные) – машины, которые можно транспортировать по надобности. Такие агрегаты нашли свое широкое распространение в строительстве, где очень часто возникает возможность в мобильности данных устройств;

- стационарные – дробилки, которые не имеют возможности быть транспортированными куда-либо. Зачастую такие системы установлены в устоявшихся технологических процессах и линиях (металлургия, шлакопереработка и т.п.).

По рельефности рабочих органов:

- дробильные агрегаты с гладкой поверхностью рабочих органов;

- дробильные системы с рельефными валками;

- дробилки с зубчатыми рабочими валками.

Области применения валковых дробильных систем

На самом деле валковые дробильные агрегаты можно встретить в повседневной жизни где угодно. Ту же мясорубку в какой-то мере можно считать одновалковой дробильной установкой. Однако промышленные агрегаты намного больше по габаритам и, соответственно, по производительности.

Валковые агрегаты отлично прижились в строительной производственной отрасли. За счет таких установок работники подобных предприятий осуществляют измельчение шлака, строительного мусора и отходов, гипса, вторичного кирпича и т.п.

Также системы этого класса используют в химической промышленности, в коммунальном хозяйстве для первичного дробления или прессования отходов, а также в пищевой отрасли (дробление солевой породы и т.п.).

В горно-металлургическом комплексе также можно встретить машины этого сегмента, однако за счет своих некоторых недостатков они используются реже по сравнению со своими аналогами.

Достоинства и недостатки валковых дробильных систем

Преимуществами валковых агрегатов являются:

- однородность формы фракции на выходе;

- простейшее механическое устройство;

- минимальные проблемы при эксплуатации;

- эффективность использования;

- экономичность (незначительный уровень потребления энергоресурсов, а также износостойкость комплектующих агрегата);

- удобство при ремонтных работах и техническом обслуживании;

- удобство регулирования настроек;

- отсеивание недробимой (повышенной твердости) фракции);

- приемный бункер может быть выгружен без полной предварительной остановки оборудования.

Недостатками валкового оборудования для измельчения являются:

- налипание частей влажного материала на валки;

- низкая производительность;

- невысокая степень дробления материалов;

- большая степень износа рабочих органов дробилки, из-за чего возникает большая трудоемкость и простои механического оборудования;

- возможные перекосы вала на передвижном валке;

- невозможность дробления материалов при степени твердости более 160 МПа.