Как работает регулятор давления воздуха

Содержание

- 1 Как работает регулятор давления воздуха

- 1.1 Устройство и принцип работы регулятора давления

- 1.2 Устройство регулятора давления

- 1.3 Как работает регулятор давления?

- 1.4 Трехлинейный регулятор давления

- 1.5 Регуляторы давления воздуха (редукторы)

- 1.6 Принцип работы регулятора давления

- 1.7 Как работает регулятор давления воздуха

- 1.8 Назначение и место регулятора давления пневмосистемы

- 1.9 Устройство и принцип работы регулятора давления

- 1.10 Типы и применимость регуляторов давления

- 1.11 Регулировки и основные неисправности регулятора давления

- 1.12 Подключение прессостата к компрессору и его настройка

- 1.13 Устройство и принцип работы блока автоматики

- 1.14 Схемы подключения прессостата к компрессору

- 1.15 Регулировка давления в компрессоре

Устройство и принцип работы регулятора давления

Регулятор давления газа или редукционный клапан предназначен для снижения давления в линии отводимой от основной и поддержании этого давления на постоянном уровне.

Регуляторы давления используют для поддержания давления, необходимого для работы пневматического, газового или другого оборудования.

Например, редукционные клапаны устанавливаются на баллоны с газом и позволяют настроить необходимое давление в линии отводимой к потребителю. Редукционные клапаны, установленные на баллонах часто называют редукторами давления, так как они редуцируют или снижают давление в отводимой линии (reduction — сокращение, уменьшение, снижение).

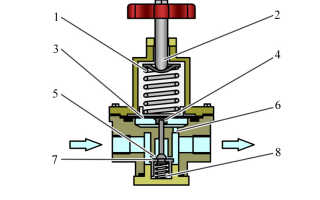

Устройство регулятора давления

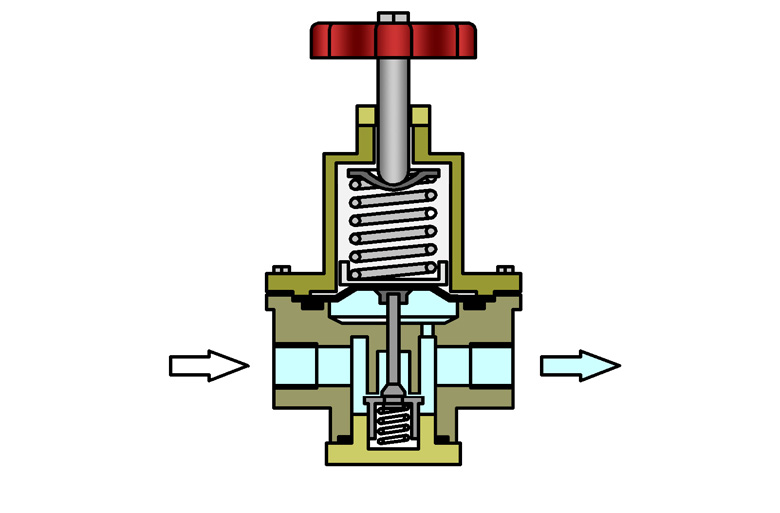

Принципиальная схема регулятора давления показана на рисунке.

В корпусе клапана установлена пружина 1, поджатие который регулируется винтом 2. Пружина через мембрану 3 и толкатель 4 воздействует на седельный клапан 7, на который в противоположном направлении воздействует пружина 8.

Давление на выходе зависит от величины зазора между клапаном 7 и седлом 5, кроме того оно воздействующие на мембрану 3 через канал 6.

Представленный клапан имеет два канала входной и выходной, поэтому его называют двухлинейным.

Регулятор давления с фильтром

Это устройство совмещает в себе редукционный клапан и фильтр, который очищает сжатый воздух от примесей, частиц грязи, пыли. Подробнее об устройстве и принципе действия такого регулятора (РДФ) можно узнать здесь https://izpk.ru/reduktor-rdf-3-1-rdf-3-2.

Как работает регулятор давления?

В исходом состоянии газ поступает на вход клапана, протекает в зазоре между седлом и клапаном и поступает на выход. Величина зазора определяется степенью поджатия пружины, которое изменяется с помощью регулировочного винта. Получается, что давление на выходе зависит от давления на входе и величины зазора между клапаном 7 и седлом 5.

В случае, если давление на выходе вырастет, то под его воздействием мембрана переместится и сожмет пружину, которая, в свою очередь, переместит клапан 7, проходное сечение уменьшится. Потери давления на нем возрастут, что вызовет падение давление в отводимой линии до величины настройки.

Если давление на выходе регулятора упадет ниже установленной величины, давление с которым газ воздействует на мембрану уменьшится, в результате снизится поджатие пружины 1. Клапан 7 переместится и увеличит проходное сечение. Потери на нем снизятся, что вызовет рост давления в отводимой линии до величины настройки.

Как регулятор поддерживает давление на постоянном уровне

Получается, что величина давления в отводимой линии поддерживается на постоянном уровне, за счет изменения величины потерь на регуляторе. Регулятор настраивается с помощью регулировочного винта, который изменяет поджатие пружины 1, управляющее воздействие на клапан через мембрану оказывает давление газа из отводимой линии.

Давление на выходе регулятора определяется как разность между давлением на входе и величиной потерь давления на клапане.

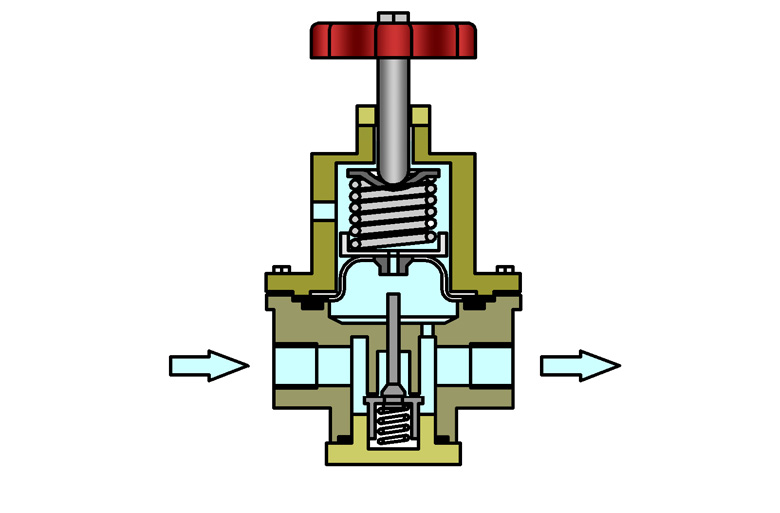

Трехлинейный регулятор давления

Регулятор имеющий помимо входного и выходного каналов еще и дополнительный — для сброса воздуха при критическом повышении давления называют трехлинейным.

Конструкция этого регулятора отличается от конструкции двухлинейного наличием отверстия в мембране, которое открывается в случае если давление превысит критическую величину. В обычных условиях регулятор работает также как и двухлиненый.

Если давление на выходе возрастает до значения, достаточного чтобы переместить мембрану в крайнее верхнее положение и открыть канал сброса. Газ через этот канал отправляется в атмосферу. Давление в отводимой линии снижается до тех, пока усилия пружины не будет достаточно чтобы закрыть канал сброса.

Так как сброс избыточного давления осуществляется в атмосферу, трехлинейные регуляторы представленной конструкции используют для регулирования давления воздуха.

Таким образом, принцип действия регулятора давления газа, схож в принципом действия гидравлического редукционного клапана, показанном на видео.

Регуляторы давления воздуха (редукторы)

Регуляторы давления воздуха предназначены для уменьшения давления в магистрали до уровня рабочего давления исполнительных элементов, а также для стабилизации выходного давления при компрессии со стороны потребителя.

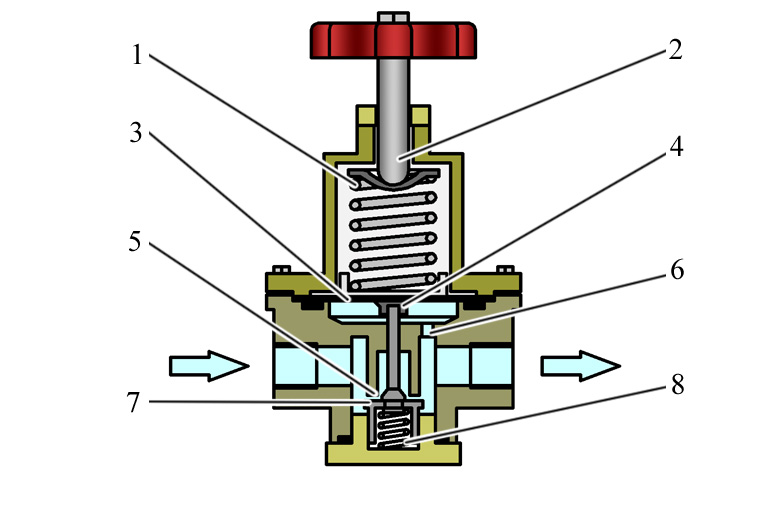

Принцип работы регулятора давления

Конструкция регулятора изображена на рисунке.  Основным элементом регулятора давления является измерительная мембрана 4, закрепленная в корпусе 6. Жесткий центр мембраны 7 связан с одной стороны пружиной 1 с регулирующим винтом 8 и рукояткой 5, а с другой стороны штоком 3 с тарельчатым клапаном 9, поддерживаемым пружиной 2. Шток 3 имеет проточку, соединяющую выход редуктора с камерой В. Пружина 1 воздействует на мембрану 4 (изменение усилия воздействия производится рукояткой 5), а через

Основным элементом регулятора давления является измерительная мембрана 4, закрепленная в корпусе 6. Жесткий центр мембраны 7 связан с одной стороны пружиной 1 с регулирующим винтом 8 и рукояткой 5, а с другой стороны штоком 3 с тарельчатым клапаном 9, поддерживаемым пружиной 2. Шток 3 имеет проточку, соединяющую выход редуктора с камерой В. Пружина 1 воздействует на мембрану 4 (изменение усилия воздействия производится рукояткой 5), а через

неё и шток 3 на тарельчатый клапан 9 и

поддерживающую пружину 2. Если усилие,

создаваемое регулирующей пружиной 1 превышает усилие, создаваемое поддерживающей пружины 2, то клапан 9

отрывается от седла и пропускает сжатый воздух с входа регулятора на его выход. Тарельчатый клапан 9 будет открыт до тех пор, пока суммарное усилие создаваемое давлением в камере А на измерительную мембрану 4 (давление в камере А равно давлению на выходе регулятора), усилие поддерживающей пружины 2 и усилие поджатия тарельчатого клапана создаваемого давлением в камере В (давление в камере В равно давлению на выходе воздушного редуктора) не превысят усилия создаваемого регулирующей пружиной 1. Суммарное усилие, определяется выходным давлением и усилием поджимающей пружины 2, т.о. как только давление на выходе регулятора превышает настроенное, тарельчатый клапан 9 отсекает выход регулятора от его входа, тем самым препятствуя дальнейшему росту выходного давления. Когда (из-за потребления сжатого воздуха) давление на выходе регулятора падает, ниже настроенного, тарельчатый клапан 9 открывается и осуществляется поднятие давления до настроенного, т.о. и осуществляется поддержание настроенного давления.

В случае значительного превышения выходного давления по отношению к настроенному (это возможно, к примеру, при резком воздействии на пневмоцилиндр какой либо массы, компрессии со стороны потребителя) происходит следующее:

- Высокое давление в камере А воздействует на мембрану 4, вследствие чего она выгибается, сжимая пружину 1.

- Тарельчатый клапан 9 отсекает выход воздушного редуктора от входа, это происходит т.к. на шток 3 больше не действует усилие со стороны мембраны 4. Тарельчатый клапан закрывается под действием усилия создаваемого пружиной 2 и давления в камере В.

- После того как мембрана 4 выгнулась, её жесткий центр 7 вышел из контакта со штоком 3, который перекрывал отверстие в жестком центре. Через открывшееся отверстие излишки сжатого воздуха со стороны потребителя выходят в атмосферу, это продолжается до тех пор, пока давление на выходе регулятора не станет равным настроенному.

Как работает регулятор давления воздуха

В грузовых автомобилях используется пневматическая система, которая обеспечивает работу тормозной системы и многих других механизмов. В состав пневмосистемы входит множество компонентов, среди которых особую роль играет регулятор давления. О регуляторе давления, его устройстве, принципе работы, применимости и неисправностях читайте в данной статье.

Назначение и место регулятора давления пневмосистемы

На отечественных и зарубежных грузовых автомобилях широко используется пневматическая тормозная система, которая также снабжает сжатым воздухом и ряд других узлов и агрегатов — систему управления самосвальной платформой, сцепление, звуковой сигнал и т.д. Все эти компоненты построены таким образом, что нормально работают они только в определенном диапазоне давлений, и если давление выйдет за пределы этого диапазона (станет больше или меньше), то их работа станет невозможной. А излишнее повышение давления и вовсе чревато поломками.

Поэтому пневматическая система грузовых автомобилей должна иметь компонент, который обеспечивал бы постоянное поддержание давления воздуха в пределах рабочего диапазона. Решает эту задачу простой по устройству и принципу работу узел — регулятор давления. Регулятор давления выполняет три функции:

- Отключает компрессор от пневматической системы в случае, если давление в ней достигает максимально допустимой величины;

- Подключает компрессор к пневматической системе в случае, если давление в ней падает ниже минимально допустимой величины;

- Защищает пневматическую систему от чрезмерного роста давления в случае, если по тем или иным причинам компрессор не был отключен при достижении максимально допустимого давления (производит аварийный сброс давления).

В большинстве отечественных грузовых автомобилей и автобусов диапазон давлений следующий:

- Минимальное рабочее давление, при котором происходит подключение компрессора к пневмосистеме — 600-650 кПа (6-6,5 атмосфер);

- Максимальное рабочее давление, при котором происходит отключение компрессора от пневмосистемы — 730-800 кПа (7,3-8 атмосфер);

- Максимально допустимое давление, при котором производится сброс давления — 1000-1300 кПа (10-13 атмосфер).

Регулятор давления — важная деталь пневматической системы любого грузовика, регулятор в принципе делает возможной работу пневматики и защищает ее от поломок, но при этом имеет довольно простую конструкцию и принцип работы.

Устройство и принцип работы регулятора давления

Существует множество конструкций регуляторов давлений, однако все они построены по единым принципам и работают одинаково. Если говорить кратко, то регулятор давления — это система клапанов, которые осуществляют включение и отключение компрессора от пневмосистемы, а также производят аварийный сброс давления.

Обычно в регуляторе давления предусмотрено четыре клапана:

- Впускной и выпускной клапаны — обеспечивают включение и отключение компрессора к пневматической системе, данные клапаны управляются системой из уравновешивающего поршня и уравновешивающей пружины, расположенной в специальном кожухе;

- Разгрузочный клапан — наравне с уравновешивающим поршнем и пружиной обеспечивает управление впускным и выпускным клапанами, а также выполняет функции предохранительного клапана, сбрасывающего излишнее давление;

- Обратный клапан — предотвращает утечку воздуха из ресиверов и пневматической системы при отключении от нее компрессора.

В различных моделях регуляторов количество и функции клапанов могут отличаться. Так, в некоторых регуляторах, используемых на автомобилях ЗИЛ, присутствуют только впускной и выпускной клапаны (которые также берут на себя роль обратного клапана), а разгрузочный клапан служит только для управления регулятором, но не выполняет функции предохранительного клапана. Однако чаще используются регуляторы давления, в которых присутствуют все четыре описанных выше клапана.

Работа регулятора давления в общем случае сводится к следующему. При давлении в пневмосистеме, лежащем в пределах нормы, клапаны открыты таким образом, что воздух от компрессора свободно поступает в ресиверы и дальше — к потребителям. В момент, когда давление становится слишком высоким, впускной и выпускной клапаны под действием разгрузочного клапана, а также уравновешивающего поршня и пружины, изменяют путь воздуха от компрессора — отключают его от пневмосистемы и направляют в атмосферу. В этот момент обратный клапан закрывается, не допуская утечку сжатого воздуха их ресиверов и понижения давления в системе. Если же давление в системе падает ниже нормы, то впускной и выпускной клапаны открываются таким образом, что вновь направляют воздух от компрессора в ресиверы.

Если по каким-либо причинам компрессор не отключился от пневматической системы при достижении максимально допустимого давления, то вскоре сработает разгрузочный клапан — он произведет сброс давления и обеспечит защиту компонентов системы от поломок.

Как нетрудно заметить, установленный на автомобиле компрессор работает постоянно, а управление давлением в пневматической системе осуществляется только регулятором давления. Связано это с тем, что включение и отключение компрессора реализовать гораздо сложнее, чем распределить поток сжатого воздуха, да и прерывистая работа значительно снижает ресурс компрессора.

Необходимо отметить, что в состав регулятора давления помимо клапанов входит и несколько дополнительных компонентов. В первую очередь — воздушные фильтры на входе и выходе регулятора, которые защищают пневмосистему от попадания в нее твердых частиц от компрессора.

Также регулятор может быть оснащен шумоглушителем, который снижает уровень шума при отключении компрессора от пневмосистемы и при аварийном сбросе давления. Шумоглушитель обычно представляет собой небольшую цилиндрическую деталь, которая с помощью резьбового соединения крепится к регулятору со стороны разгрузочного клапана. Внутри шумоглушителя находится ряд расположенных на определенном расстоянии друг от друга пластин, которые разбивают проходящий через них поток воздуха, чем и достигается снижение уровня шума.

Типы и применимость регуляторов давления

Все регуляторы давления можно условно разделить на три категории по типу используемых в них клапанов:

- Регуляторы с тарельчатыми клапанами;

- Регуляторы с шариковыми клапанами;

- Регуляторы с клапанами обоих типов.

На сегодняшний день применение находят все типы регуляторов, однако наибольшее распространение получили регуляторы, в которых используются комбинация из шариковых и тарельчатых клапанов. Обычно, шариковыми выполняются впускной и выпускной клапаны, а тарельчатыми — разгрузочный и обратный клапаны.

Также все регуляторы можно разделить на две большие группы:

- Регуляторы, допускающие установку шумоглушителя;

- Регуляторы без шумоглушителя.

Сегодня распространены регуляторы первого типа, причем многие из них поступают в продажу уже с установленным шумоглушителем. Благодаря простоте устройства и доступности шумоглушителя, оборудованные им регуляторы практически не отличаются по цене от простых регуляторов.

Большое преимущество регуляторов давления заключается в их универсальности. Один и тот же регулятор с одинаковым успехом может применяться практически на всех моделях отечественных грузовиков и автобусов — ЗИЛ, КрАЗ, КАМАЗ, МАЗ, «Урал», ЛиАЗ, ПААЗ и т.д. Однако при установке регулятора на конкретный автомобиль нередко приходится производить некоторые регулировки, что не доставляет проблем опытным водителям.

Регулировки и основные неисправности регулятора давления

Для обеспечения нормальной работы пневматической системы регулятор давления необходимо регулировать, причем эта может производиться несколько раз — при ремонте или установке нового регулятора, при замене отдельных узлов и агрегатов пневмосистемы, при нарушении работы регулятора по тем или иным причинам, и т.д.

Большинство регуляторов давления имеют две регулировки:

- Установка минимального рабочего давления (то есть, давление включения регулятора) — производится с помощью выведенного наружу болта, который упирается в чашку уравновешивающей пружины. При закручивании болта пружина сжимается, поэтому минимальное давление, при котором происходит включение регулятора, повышается, при выкручивании болта давление, напротив, снижается. В некоторых моделях регуляторов установка минимального давления включения производится с помощью регулировочного колпака, который накрывает пружину;

- Установка максимального рабочего давления (то есть, давление отключения регулятора) — производится различными способами в зависимости от модели регулятора. Обычно регулировка заключается в изменении количества прокладок, уложенных между седлами впускного и выпускного клапана, либо под пружиной разгрузочного клапана.

Регулировка производится по рекомендациям производителя автомобиля, контроль диапазонов давления осуществляется по манометру на приборной панели. Также необходимо оценивать периодичность, с которой компрессор подключается и отключается от пневматической системы (каждое отключение проявляется характерным шипением воздуха).

С течением времени в регуляторе давления могут возникать неисправности, наиболее часто встречаются следующие проблемы:

- Износ клапанов;

- Засорение каналов;

- Засорение фильтров;

- Проседание или поломка пружин;

- Поломка различных компонентов регулятора.

Все неисправности так или иначе проявляются ухудшением работы регулятора, изменением диапазона рабочих давлений с невозможностью их регулировки, или полным выходом из строя этого узла, а вместе с ним — и неработоспособность пневматической системы. Определить поломку можно только после снятия и разборки регулятора давления. В случае засорения каналов или фильтров регулятор можно легко привести в рабочее состояние, однако в случае износа и поломок деталей проще приобрести и установить новый регулятор.

Для обеспечения надежной работы пневматической системы автомобиля следует периодически проверять регулятор давления, а в случае необходимости — производить установку границ диапазона рабочего давления. В этом случае пневматические системы автомобиля будут работать долго и надежно, обеспечивая необходимые эксплуатационные характеристики и безопасность.

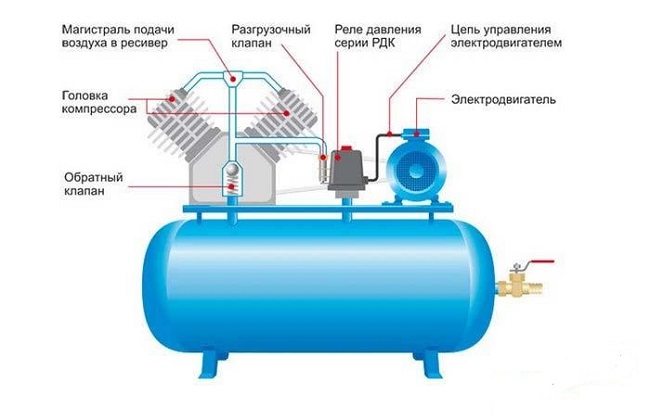

Подключение прессостата к компрессору и его настройка

Одним из основных показателей воздушных компрессоров является рабочее давление. Другими словами, это уровень сжатия воздуха, созданный в ресивере, который необходимо поддерживать в пределах определенного диапазона. Вручную, ссылаясь на показатели манометра, это делать неудобно, поэтому поддержанием необходимого уровня сжатия в ресивере занимается блок автоматики компрессора.

Устройство и принцип работы блока автоматики

Для поддержания давления в ресивере на определенном уровне, большинство воздушных компрессоров имеют блок автоматики, прессостат.

Данный элемент оборудования включает и отключает двигатель в нужный момент, не допуская превышения уровня сжатия в накопительной емкости или слишком низкого его значения.

Реле давления для компрессора представляет собой блок, содержащий следующие элементы.

- Клеммы. Предназначены для подключения к реле электрических кабелей.

- Пружины. Установлены на регулировочных винтах. От силы их сжатия зависит уровень давления в ресивере.

- Мембрана. Установлена под пружиной и сжимает ее под действием сжатого воздуха.

- Кнопка включения. Предназначена для запуска и принудительной остановки агрегата.

- Фланцы соединения. Их количество может быть от 1 до 3. Предназначены фланцы для подсоединения реле включения компрессора к ресиверу, а также для подсоединения к ним предохранительного клапана с манометром.

Кроме всего, автоматика на компрессор может иметь дополнения.

- Клапан разгрузки. Предназначен для сброса давления после принудительной остановки двигателя, что облегчает его повторный запуск.

- Тепловое реле. Данный датчик защищает обмотки двигателя от перегрева путем ограничения силы тока.

- Реле времени. Устанавливается на компрессорах с трехфазным двигателем. Реле отключает пусковой конденсатор через несколько секунд после начала запуска двигателя.

- Предохранительный клапан. Если произойдет сбой в работе реле, и уровень сжатия в ресивере поднимется до критических значений, то во избежание аварии сработает предохранительный клапан, сбросив воздух.

- Редуктор. На данном элементе устанавливаются манометры для измерения давления воздуха. Редуктор позволяет выставить требуемый уровень сжатия воздуха, поступающего в шланг.

Принцип работы прессостата выглядит следующим образом. После запуска двигателя компрессора в ресивере начинает повышаться давление. Поскольку регулятор давления воздуха подсоединен к ресиверу, то сжатый воздух из него поступает в мембранный блок реле. Мембрана под действием воздуха выгибается вверх и сжимает пружину. Пружина, сжимаясь, задействует переключатель, который размыкает контакты, после чего двигатель агрегата останавливается. При снижении уровня сжатия в ресивере, мембрана, установленная в регулятор давления, выгибается вниз. Пружина при этом разжимается, а переключатель замыкает контакты, после чего происходит запуск двигателя.

Схемы подключения прессостата к компрессору

Подключение реле, контролирующего степень сжатия воздуха, можно разделить на 2 части: электрическое подключение реле к агрегату и подсоединение реле к компрессору через соединительные фланцы. В зависимости от того, какой двигатель установлен в компрессоре, на 220 В или на 380 В, существуют разные схемы подключения прессостата. Руководствуюсь этими схемами, при условии наличия определённых знаний в электротехнике, можно подключить данное реле своими руками.

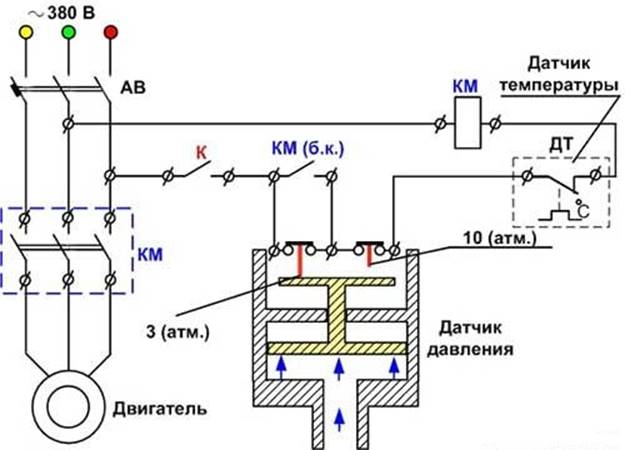

Подключение реле к сети 380 В

Чтобы подключить автоматику к компрессору, работающему от сети 380 В, используют магнитный пускатель. Ниже приведена схема подключения автоматики к трем фазам.

На схеме автоматический выключатель обозначен буквами “АВ”, а магнитный пускатель – “КМ”. Из данной схемы можно понять, что реле настроено на давление включения 3 атм. и отключения – 10 атм.

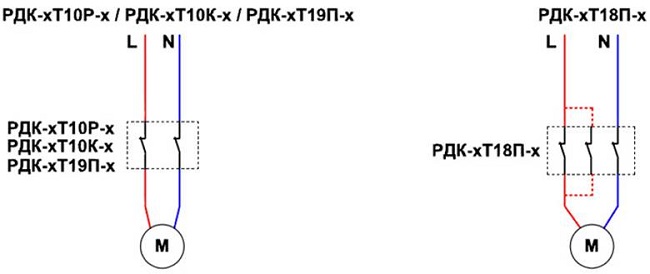

Подключение прессостата к сети 220 В

К однофазной сети реле подключается по схемам, приведенным далее.

На данных схемах указаны различные модели прессостатов серии РДК, которые можно таким способом подключить к электрической части компрессора.

Подсоединение прессостата к агрегату

Подключить реле давления к компрессору довольно просто.

- Накрутите на патрубок ресивера прессостат, использовав его центральное отверстие с резьбой. Для лучшей герметизации резьбы рекомендуется использовать фум-ленту или жидкий герметик. Также реле может подсоединяться к ресиверу через редуктор.

- Подсоедините к самому маленькому выходу из реле, если он имеется, разгрузочный клапан.

- К остальным выходам из реле можно подключить либо манометр, либо предохранительный клапан сброса. Последний устанавливается в обязательном порядке. Если же манометр не требуется, то свободный выход прессостата необходимо заглушить металлической пробкой.

- Далее, к контактам датчика подсоединяются провода от электросети и от двигателя.

После того, как полное подключение прессостата будет завершено, необходимо настроить его на правильную работу.

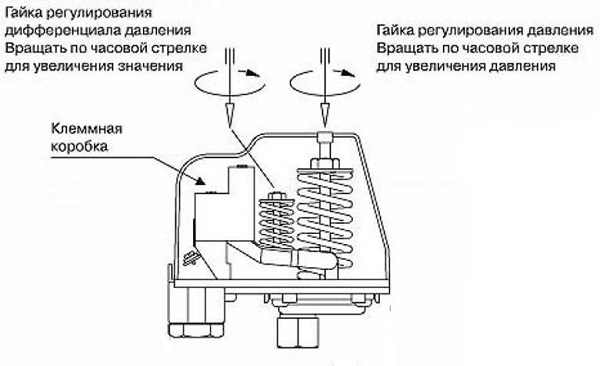

Регулировка давления в компрессоре

Как уже говорилось выше, после создания определенного уровня сжатия воздуха в ресивере, прессостат отключает двигатель агрегата. И наоборот, при падении давления до границы включения, реле снова запускает двигатель.

Важно! По умолчанию, реле, как однофазных аппаратов, так и агрегатов, работающих от сети 380 В, уже имеют заводские настройки. Разница между нижним и верхним порогом включения двигателя не превышает 2 бар. Данное значение изменять пользователю не рекомендуется.

Но нередко возникшие ситуации заставляют изменить заводские настойки прессостата и отрегулировать давление в компрессоре на свое усмотрение. Изменить получится только нижний порог включения, поскольку после изменения верхнего порога выключения в сторону увеличения воздух будет сбрасываться предохранительным клапаном.

Регулировка давления в компрессоре проводится следующим образом.

- Включите агрегат и запишите показания манометра, при которых двигатель включается и отключается.

- Обязательно отсоедините аппарат от электросети и снимите крышку с прессостата.

- Сняв крышку, вы увидите 2 болта с пружинами. Большой болт часто обозначается буквой “Р” со знаками “-” и “+” и отвечает за верхнее давление, при достижении которого аппарат будет отключен. Для повышения уровня сжатия воздуха следует повернуть регулятор в сторону знака “+”, а для понижения – в сторону знака “-”. Вначале, рекомендуется сделать пол оборота винтом в нужном направлении, после чего включить компрессор и проверить степень повышения давления или его снижения с помощью манометра. Зафиксируйте, при каких показателях прибора произойдет отключение двигателя.

- С помощью маленького винта можно регулировать разницу между порогами включения и выключения. Как уже говорилось выше, не рекомендуется, чтобы данный интервал превышал 2 бара. Чем интервал будет больше, тем реже будет запускаться двигатель аппарата. К тому же, в системе будет значительным и перепад давлений. Настройка разницы порогов включения-выключения производится таким же образом, как и настройка верхнего порога включения.

Кроме всего, необходимо настроить редуктор, если он установлен в системе. Необходимо выставить на редукторе такой уровень сжатия, который соответствует рабочему давлению подключенного к системе пневматического инструмента или оборудования.