Валковая дробилка принцип работы

Содержание

- 1 Валковая дробилка принцип работы

- 1.1 Валковые дробилки: принцип действия. Достоинства и недостатки. Технологические характеристики валковых дробилок

- 1.2 Назначение и область применения валковых дробилок

- 1.3 Валковая дробилка

- 1.4 Область применения валковых дробилок

- 1.5 Эксплуатационные и конструктивные особенности валковых дробилок

- 1.6 Технические характеристики валковых дробилок

- 1.7 Каталог двухвалковых дробилок

- 1.8 Валковая дробилка принцип работы

Валковые дробилки: принцип действия. Достоинства и недостатки. Технологические характеристики валковых дробилок

Валковые дробилки состоят из двух горизонтально расположенных массивных валков, вращающихся навстречу друг другу.

Материал, поступающий в дробилку сверху, захватывается валками, дробится в пространстве между валками и в качестве дробленого продукта под действием силы тяжести выпадает из дробилки. Дробящая поверхность валков бывает гладкая, рифленая и зубчатая.

Валковые дробилки с гладкой поверхностью валков применяются главным образом для среднего и мелкого дробления твердых материалов. Иногда их применяют для мелкого дробления угля и кокса.

Дробящее действие дробилок с гладкими валками — раздавливание при ограниченном истирании. Однократность сжатия кусков дробимого материала при прохождении между валками обусловливает малый выход мелочи в дробленом продукте. Эти дробилки не переизмельчают материал.

Дробилки с рифленой и зубчатой поверхностями валков применяются для крупного и среднего дробления мягких и хрупких материалов. Эти валки дробят главным образом за счет раскалывания материала.

Кроме двухвалковых, иногда изготовляются четырехвалковые дробилки, у которых вторая пара валков расположена под первой; при этом проводится двухступенчатое дробление. Многовалковые дробилки вследствие громоздкости и неудобства их эксплуатации не получили распространения в практике обогащения.

К основным достоинствам этих дробилок следует отнести простоту конструкции, удобство ремонта и обслуживания, меньшее переизмельчение материала, более низкий удельный расход электроэнергии по сравнению с дробилками других типов.

Технологические характеристики валковых дробилок

Угол захвата – у валковых дробилок с гладкими валками называется угол, образованный двумя касательными, проведенными к поверхностям валков в точках соприкосновения с дробимым куском.

α≤2φ – где φ- угол трения

Практически, угол захвата – 11-15 0 .

Отношение диаметра валка и максимального куска в питании. Для бесперебойного эффективного разрушения руды принятое отношение равно:

— гладкие валки D/d = 20;

— рифленые валки D/d = 10;

— зубчатые валки D/d = 2.

Частота вращения валков. Условия захвата кусков руды валками зависит от окружной скорости, чем выше скорость (частота) вращения валков, тем ниже коэффициент трения и, соответственно, производительность дробилки.

Частоту вращения (об/с) определяют по формуле предложенной проф. Л.Б. Левенсоном

n=102,5√f/(ρdD);

n=102,5√f/(ρdD);

f – коэффициент трения материала о валок;

ρ – плотность материала;

d – диаметр максимального куска в питании, м;

D— диаметр валка, м.

Чем больше диаметр валка, тем меньше должна быть скорость его вращения. Для определения максимальной и минимальной частоты вращения валков существует простая эмпирическая зависимость от диаметра валка, м:

При этом окружная скорость для рабочей поверхности валков всех дробилок получается в пределах 3-6 м/с, что обеспечивает спокойную и устойчивую работу машины и соответствует сложившейся практике эксплуатации валковых дробилок.

Производительность валковых дробилок можно вычислить, если представить процесс дробления как движение ленты материала шириной (L), равной длине валка, и толщиной, равной ширине (s) выходной щели. Тогда за один оборот вала объем (м 3 ) ленты материала, прошедший через выходную щель определиться по формуле,

Значит, при частоте (n – об/мин) объемная производительность (м 3 /ч) дробилки

Необходимо иметь в виду, что при дроблении материалов средней прочности пружины, поджимающие валки, могут несколько сжиматься и валки расходиться. При этом ширина выходной щели может существенно измениться, что нужно учитывать, особенно при мелком дроблении пород средней прочности на гладких вплотную сдвинутых валках.

Для расчета массовой производительности (т/ч)

где n – частота врещения валка об/мин;

D – диаметр валка, м;

L – длина валка, м;

s –ширина щели между валками, м;

μ – коэффициент разрыхления (0,2-0,4);

δ – плотность руды, т/м 3 .

Установочная мощность электродвигателя (Вт) валковой дробилки:

где σсж – напряжение сжатия в МПа; R – радиус валка, м.

Назначение и область применения валковых дробилок

Валковые дробилки (вальцы) широко применяются в промышленности строительных материалов, особенно при измельчении вязких и влажных материалов. Валковые дробилки применяются также для вторичного дробления твердых пород (известняка, угля, различных руд и т. д.).

Рабочим органом в валковой дробилке являются два цилиндра (валка), вращающиеся навстречу друг другу и раздвинутые на расстояние, определяемое максимальным размером выходящего продукта. Материал, подлежащий дроблению, вследствие трения затягивается между валками и при этом постепенно измельчается.

Валковые дробилки классифицируют по следующим трем признакам:

ь по методу установки валков: дробилки с одной парой подвижных и другой парой неподвижных подшипников; дробилки с подвижно установленными подшипниками;

ь по конструкции валков: дробилки с зубчатыми валками; дробилки с ребристыми валками; дробилки с гладкими валками;

ь по принципу действия: валковые дробилки, действующие раздавливанием; валковые дробилки, в которых раздавливание сочетается с истиранием, раскалыванием или разрыванием материала; валковые дробилки, действующие раздавливанием и частично ударом.

Валковые дробилки строятся с валками диаметром от 400 до 1500 мм и более. Ширина валков принимается равной (0,4ч1,0) диаметра валков.

Степень измельчения в зависимости от свойств измельчаемого материала конструкции валков и принципа действия дробилки принимается: для твердых пород — до 4, для мягких вязких — до (6ч8); при дроблении в зубчатых валках вязких глинистых материалов—до (11ч12) и более.

Производительность валковых дробилок в зависимости от размеров валков, числа их оборотов и вида измельчаемого материала колеблется от 5 до 100 т/ч и более.

Наиболее распространена двухвалковая дробилка, принципиальная схема которой показана на рис. 1. По ней изготовляют большинство отечественных и зарубежных валковых дробилок. Валки вращаются навстречу один другому, захватывают и дробят попавший между ними материал, раздавливая его и частично истирая. Иногда для увеличения истирающего эффекта, необходимого при измельчении некоторых материалов, валкам сообщают разную окружную скорость.

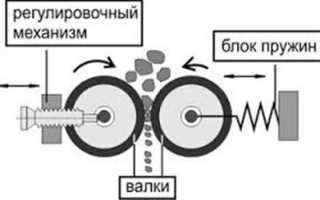

Рис. 1. Принципиальная схема двухвалковой дробилки.

Корпуса подшипников вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратиться в исходное положение. Имеются конструкции, в которых подпружинены оба валка. Их применяют там, где в исходном материале много не дробимых включений.

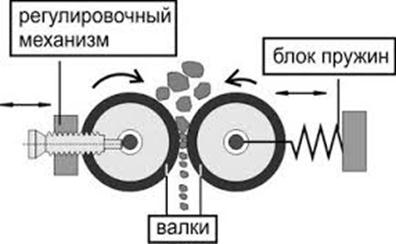

Привод валков осуществляется так, как показано на рис. 2.

Рис. 2. Варианты привода валков двухвалковых дробилок: 1-шкив; 2-шестеренчатая передача; 3-редуктор; 4-кардан; 5-электродвигатель.

У валковой дробилки (рис. 2, а) более простой конструкции привод первого валка осуществляется от электродвигателя через нормальную зубчатую пару, а второго — через зубчатую пару с удлиненными зубьями для обеспечения прохода недробимых предметов без нарушения зубчатого зацепления. Однако эта схема имеет существенный недостаток: зубчатая пара с удлиненными зубьями в условиях работы при динамических нагрузках и в присутствии абразивной пыли довольно быстро изнашивается. Такие дробилки в последнее время не выпускаются, но еще эксплуатируются на керамических заводах.

У дробилки, изображенной на рис. 2, б, каждый из валков приводится в движение от самостоятельного двигателя. Такая дробилка, хотя и более сложная, работает надежнее. В дробилке (рис. 2, в) с приводом обоих валков от редуктора с двумя выходными валами, соединенными с валами валков шарнирными соединениями, можно использовать один двигатель и редуктор, но наличие шарнирных соединений валов усложняет обслуживание привода.

Наибольшее распространение в последнее время получили валковые дробилки, выполненные по схеме рис. 2, б, Независимый привод каждого валка, хотя и удорожает конструкцию дробилки, но обеспечивает более надежную ее работу.

Камневыделительные винтовые вальцы обеспечивают наряду с измельчением глины, также и выделение из глиняной массы каменистых включений. Отличие вальцов этого типа от валковой дробилки с гладкими валками, состоит в том, что в рассматриваемой конструкции дробилки один из валков выполнен с винтовой поверхностью. Глиняная масса подается в зазор между валками, при этом относительно крупные каменистые куски не затягиваются между валками и под действием винтовой поверхности выводятся из зоны валков.

Существенным недостатком валковых дробилок является интенсивное и неравномерное изнашивание рабочих поверхностей валков (бандажей) при обработке прочных и абразивных горных пород. Бандаж изнашивается в основном в средней части валка, что не дает возможности поддерживать стабильный размер выходной щели по всей ее длине. Кроме того, валковые дробилки обладают сравнительно невысокой удельной производительностью.

Тем не менее, анализ зарубежного опыта показывает большое распространение валковых дробилок различных конструкций для дробления самых разнообразных материалов, особенно в составе передвижных дробильно-сортировочных установок. Это объясняется тем, что валковые дробилки наиболее приспособлены для переработки очень распространенных материалов, склонных к налипанию или содержащих липкие включения. Во время работы дробилок налипший на поверхность валков материал срезается очистными скребками и при необходимости отводится в сторону.

Применение дробилок других типов на переработке таких материалов или вообще невозможно, или вызывает частые простои, связанные с длительной и трудоемкой работой по очистке камеры дробления. Возможность перерабатывать материалы, склонные к налипанию на рабочих органах, выгодно отличает валковые дробилки от других типов дробильного оборудования.

Валковая дробилка

Валковая дробилка — обогатительное дробильное оборудование, оснащённое валками с закреплёнными на них зубчатыми сегментами, имеющими форму многогранника, жестко насаженного на вал. Предназначена для дробления горных пород путём затягивания материала силами трения и раздавливания между двумя параллельными цилиндрическими валками, вращающимися с одинаковой скоростью навстречу друг другу.

Преимущества валковых дробилок:

- эффективность при работе даже с влажным сырьем;

- невысокий расход электроэнергии надежность и простота эксплуатации;

- возможность регулировать размер меж валкового зазора;

- наличие защиты от попадания недробимых материалов;

- однородность конечного материала по крупности.

Область применения валковых дробилок

Применяются валковые дробилки для измельчения строительных отходов, мрамора, солей и шлаков, гипса, мела, угля, мергеля и других материалов. Гладкие валки подходят для измельчения материалов средней и низкой прочности, а если прочность материала достигает 120 МПа, то рекомендуется использовать рифленые зубчатые валки.

Эксплуатационные и конструктивные особенности валковых дробилок

Принцип работы валковой дробилки заключается во вращении двух цилиндрических валков навстречу друг другу, что обеспечивает дробление материала за счёт сжатия и истирания между валками. Расходным элементом в дробилке являются валки, периодичность замены которых зависит от абразивности материала, а также от стали, из которой изготовлены валки.

Технические характеристики валковых дробилок

Двухвалковая дробилка может быть установлена не только в помещении, но и на открытой площадке под навесом. Возможна установка двухвалковой дробилки непосредственно перед ленточным транспортером на опорах, площадках и фундаментах.

Двухвалковые дробилки — очень экономичный аппарат, при его использовании расходуется малое количество электроэнергии. К тому же двухвалковая дробилка надежна в использовании — механизм одного из валков не позволяет пропускать внутрь недробимые частицы.

Каталог двухвалковых дробилок

Завод дробильного оборудования «Тульские Машины» производит валковые дробилки разных модификаций. Представляем вашему вниманию стандартные модели валковых дробилок по цене от 595 000 рублей, а также все необходимое сопутствующее оборудование: питатели, технологические линии и т.д.

В нашем каталоге представлены стационарные двухвалковые дробильные системы с различными по рельефности рабочими органами — с зубчатой, гладкой и рельефной поверхностью рабочих органов. Все представленные дробилки можно также разделить по диаметру валков и другим техническим характеристикам. Наши менеджеры помогут вам сориентироваться в разнообразии предлагаемой продукции по телефону 8-800-700-46-86.

Валковая дробилка принцип работы

ОБЛАСТЬ ПРИМЕНЕНИЯ И КЛАССИФИКАЦИЯ

Основным рабочим органом валковой дробилки является цилиндрический валок, вращающийся на горизонтальной оси. Подлежащий дроблению материал подается сверху, затягивается между валками или валком и футеровкой камеры дробления и в результате этого дробится.

По конструктивному исполнению валковые дробилки бывают одно-, двух- и четырехвалковые. В последнем случае одна пара валков располагается над другой, т. е. четырехвалковая дробилка может рассматриваться как две двухвалковые дробилки, смонтированные в один корпус.

Поверхности валков бываю гладкие, рифленые, ребристые и зубчатые. Сочетания дробящих поверхностей могу быть различными: например, оба валка могут иметь гладкую поверхность, или один гладкую, другой — рифленую и т. д.

При одинаковом диаметре рифленые и зубчатые валки могут захватывать более крупные куски материала, чем гладкие. Так, если D — диаметр валка, d — диаметр куска материала, то при дроблении пород средней прочности соотношение D/d для гладких валков составляет 17-20, для рифленых и зубчатых 2-6.

Существуют лабораторные валковые дробилки типа типа ДГ, ДВГ с диаметром валков до 200 мм.

Промышленные валковые дробилки имеют диаметр валка 400-500 мм и длину, равную 0,4-1,0 диаметра (длина зубчатых валков может быть больше, чем диаметр).

Валковые дробилки применяют для среднего и мелкого дробления материалов в основном средней прочности (до ?сж = 150 МН/м 2 ) на гладких и рифленых валках и мягких (до ?сж = 80 МН/м 2 ) — на зубчатых валках.

В промышленности строительных материалов наиболее pacпpoстранены двухвалковые дробилки. Такие дробилки особенно удобны для измельчения влажных и вязких материалов (например, глин, так как другие дробильные машины забиваются подобными материалами, а на валковых дробилках могут быть установлены специальные скребки, снимающие налипший материал с поверхности валков.

Выше показана принципиальная схема двухвалковой дробилки. Валки вращаются навстречу один другому и дробят попавший между ними материал, раздавливая его при этом и частично истирая. Иногда для увеличения истирающего эффекта, необходимого при измельчении некоторых материалов, валкам сообщают разную окружную скорость.

Подшипники вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратится в исходное положение.

Привод валков осуществляется так, как показано ниже. От двигателя через клиноременную и шестеренчатую передачи приводится во вращение один валок, другой валок связан с первым шестернями с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (а).

Такое кинематическое решение довольно сложно, кроме того, оно не обеспечивает нормальную работу шестерен с удлиненными зубьями в условиях динамических нагрузок и абразивной пыли. Поэтому в последнее время каждый валок стали приводить от электродвигателя (б) или через редуктор и карданные валы (в).

КОНСТРУКЦИЯ

Ниже показан общий вид валковой дробилки с двумя валками, один из которых гладкий, другой рифленый. Подшипники одного из валков крепятся к корпусу дробилки 1 подшипники другого крепятся к подвижной раме 3, соединенной с корпусом шарниром 2.

В верхней части корпус и рама связаны между собой предохранительным механизмом 4, состоящим из системы тяг и пружин, позволяющих регулировать зазор между валками, а также допускающих расхождение валков при попадании недробимого предмета. В этом случае валок вместе с подвижной рамой и установленным на ней электродвигателем поворачиваются вокруг шарнира и зазор между валками увеличивается. После прохождения недробимого предмета пружины возвращают валок в первоначальное положение. Усилие, необходимое для дробления материала, обеспечивается предварительным поджатием пружин.

Каждый валок имеет шкив, поэтому при работе дробилки развивается дополнительный маховой момент, в результате чего дробление материала происходит более равномерно.

Привод каждого валка осуществляется клиноременной передачей от электродвигателей, установленных на корпусе и подвижной раме, поэтому при расхождении валков межцентровое расстояние клйноременной передачи не изменяется.

Бандаж валка состоит из отдельных секторов, что позволяет быстро, не разбирая дробилки, заменять износившиеся бандажи. Бандажи изготовляют из марганцовистой стали.

В промышленности строительных материалов для переработки глиняной массы и удаления из нее камней применяют так называемые дезинтеграторные вальцы. Они состоят из двух валков, из которых валок 1 большего диаметра имеет гладкую поверхность, а на рабочей поверхности валка 3 меньшего диаметра предусмотрены ребра высотой 8-10 мм. Ребристый валок совершает 500-600 об/мин, гладкий 50-60 об/мин.

Исходный материал загружается в воронку 2 и поступает на быстроходный валок. Комок глины, ударяясь о ребро валка, деформируется, теряет скорость и затягивается в зазор между валками. Твердые включения, например камни, будут отбрасываться ребрами валка и попадать в отводной лоток. Таким образом, в дезинтеграторных вальцах измельчение глины сочетается с ее очисткой от твердых примесей.

Для переработки глиняной массы предназначены также дырчатые вальцы конструкции ВНИИСтройдормаша. Ниже показаны общий вид (а) и кинематическая схема (б) дырчатых вальцов. Они состоят из тихоходного 1 и быстроходного 2 валков, каждый из которых приводится во вращение от отдельного электродвигателя 3 через редуктор 4 для быстроходного валка и через редуктор 4 и зубчатую пару 5 для тихоходного валка. Тихоходный валок опирается на предохранительные пружины 6 и при попадании в исходном материале недробимых предметов может отходить от быстроходного валка, пропуская этот предмет.

Поверхности валков дырчатые. Исходная масса подается в приемную воронку и затягивается между двумя валками, вращающимися навстречу один другому, где глиняная масса разминается, растирается благодаря разной окружной скорости валков и продавливается сквозь отверстия внутрь валков; далее она попадает на отводящий конвейер. При этом твердые включения, имеющиеся в глиняной массе, дробятся, так как сила предварительного натяжения пружин тихоходного валка рассчитана на такие усилия.

В валковых дробилках чаще всего изнашивается средняя часть бандажей (по длине), в результате чего крупность дробленого продукта получается неравномерной. Поэтому на некоторых дробилках предусмотрены устройства, более равномерно распределяющие по длине валков исходный материал, а также приспособления для проточки бандажей во время профилактических ремонтов.

РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ

Расчет производится исходя из многих факторов согласно расчетной схеме. Сначала для валковых дробилок определяется угол захвата материала, размер захватываемого куска.

Производительность валковых дробилок можно вычислить, если предстваить процесс дробления как движение ленты материала. Обьем ленты материала прошедший через выходную щель равен

где D — диаметр валка

L — длина валка

a — ширина выходной щели

Производительность при n оборотов валка в секунду равна

Так как обычно длина валка используется неполностью и материал выходит из дробилки в разрыхленном виде, а не плотной лентой, то в формулу производительности вводят коэффициент ?, учитывающий степень разрыхленности материала. Для прочных материалов принимают ? = 0,2-0,3; для влажных вязких ? = 0,4 -0,6.

При работе машины на прочных материалах под действием усилий дробления предохранительные пружины несколько деформируются и валки расходятся, поэтому в расчетах величину выходной щели назначают равной 1,25а. В формулу вводят также объемную массу дробимого материала ? (кг/м 3 ). Тогда, окончательно, производительность валковой дробилки (кг/с)

Усилия в деталях валковой дробилки определяются нагрузкой, которая создается пружинами предохранительного устройства. Необходимая величина этой нагрузки зависит от многих факторов и может бытв вычислена лишь приближенно.

Установочную мощность электродвигателя валковой дробилки можно определить если учесть мощность, затраченную на преодоление всех сопротивлений при работе машины.