Щековая дробилка принцип работы

Содержание

- 1 Щековая дробилка принцип работы

- 1.1 Щековая дробилка принцип работы

- 1.2 Принцип работы щековой дробилки

- 1.3 Щековая дробилка устройство, принцип работы.

- 1.4 Назначение щековых дробилок.

- 1.5 Конструкция щековых дробилок.

- 1.6 Дробилки с простым движением подвижной щеки (ЩДП).

- 1.7 Дробилки со сложным движением подвижной щеки (ЩДС).

- 1.8 Заключение.

- 1.9 Щековая дробилка: устройство, принцип работы, преимущества и недостатки

- 1.10 О преимуществах и особенностях работы

- 1.11 Разновидности дробилок щекового типа

- 1.12 Щековые дробилки: виды, конструктивные особенности, сферы применения

- 1.13 Конструкция щековых дробилок

- 1.14 Основные характеристики и расчеты щековых дробилок

- 1.15 Принцип работы щековой дробилки

- 1.16 Для каких целей применяются дробилки щековые

- 1.17 Типы щековых дробилок

- 1.18 Преимущества щековых дробилок

- 1.19 Производительность дробилки

Щековая дробилка принцип работы

Сегодня во многих отраслях промышленности и на производствах используются измельченные твердые материалы — камень, бетон, разные горные породы и даже металл. Процесс получения мелких фракций из крупных кусков называется дроблением. И для дробления камня применяется специальное оборудование — дробилки.

Дробилки могут иметь самое разное устройство. Они различаются по принципу работы, сконструированы на основе разных схем и чертежей. Одной из разновидностей дробилок является щековая. О ее устройстве и поговорим далее.

Принцип работы щековой дробилки

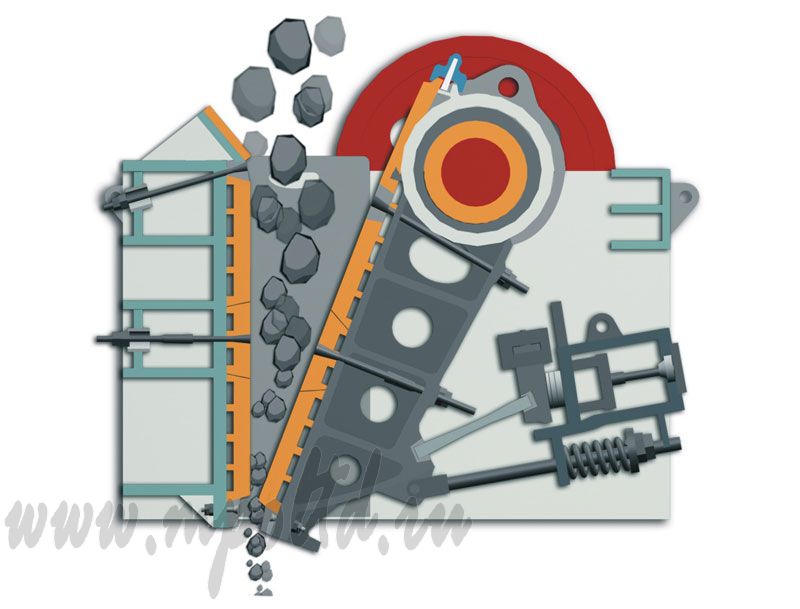

Принцип работы щековой дробилки заключается в том, что твердые материалы измельчаются при помощи сжатия двух поверхностей — щек. Одна щека является неподвижной, она надежно зафиксирована. Вторая поверхность является подвижной, она приводится в движение при помощи специального механизма. Если посмотреть на схему щековой дробилки, то можно увидеть, что поверхности расположены под углом друг к другу.

Схема работы щековой дробилки

Технические характеристики предполагают возможность дробления даже крупных кусковых материалов. Подвижная щека совершает возвратно-поступательные движения. В результате изменяется угол между поверхностями дробилки. При максимальном отводе щек крупные куски камня или бетона опускаются, а мелкие, которые уже были измельчены, падают еще ниже. Таким образом за рабочий цикл в щековой дробилке можно добиться равномерного измельчения твердых материалов.

Череж щековой дробилки

Чертеж большинства щековых дробилок предполагает возможность регулировки расстояния между рабочими поверхностями. Благодаря этому в установке можно измельчать материалы с разной начальной фракцией и на выходе получать крошку с различными по размеру кусками.

В зависимости от устройства щековой дробилки она может использоваться для дробления фракций:

Линейные размеры твердых кусков для дробления могут доходить до 1,5 м. При этом для небольших щековых дробилок технические характеристики предусматривают измельчение до фракций размером 1 см.

Одной из важных характеристик щековых дробилок является максимальная степень дробления. Этот технический показатель указывает на то, во сколько раз измельченные куски будут меньше первоначальных. У щековой дробилки с максимальной производительностью степень дробления может доходить до восьми, хотя на практике у большинства установок этот показатель составляет от 3 до 6. Он меньше у машин, предназначенных для измельчения горных пород, а вот у дробилок для бетона и цемента приближается к шести.

Учитывая устройство и принцип работы щековых дробилок, понятно, что наиболее сильному износу подвержены щеки. Обычно они имеют ребристую, рифленую поверхность, что обеспечивает наилучшее измельчение камня, бетона и т.д. Регулярно обновляя запчасти для дробилок и устанавливая новые щеки, можно добиться максимальной производительности — и получать на выходе измельченные материалы прогнозируемого качества.

Щековая дробилка устройство, принцип работы.

Дробилкой, как известно, называют любое оборудование предназначенное для дробления, то есть механического воздействия на твердые материалы с целью их разрушения и получения в результате кусков меньшего размера. Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК’ов в том числе и дробилки, включая щековые дробилки.

Один из важнейших процессов в технологии, используемой при обогащении полезных ископаемых это дробление, а важное оборудованием участвующее в этом процессе — дробильное оборудование или дробилки. В этом материале речь пойдет о щековых дробилках — это такие дробилки, которые для разрушения материала используют сжатие между специальными плоскими поверхностями, называемыми щёками.

Одна дробящая поверхность при этом неподвижная, а дробление происходит за счет приближения подвижной щеки к неподвижной. Дробящие поверхности при этом располагаются под небольшим углом друг относительно друга и сбли-жаются в нижней части.

Подвижная дробящая поверхность щековой дробилки совершает возвратно-поступательные движения, тем самым попеременно уменьшая или увеличивая зазор между щеками, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал.

Крупные куски измельчаемого материала подаются в рабочее пространство между щеками дробилки при сжимающей нагрузке, при приближении подвижной щеки к неподвижной дробятся на более мелкие. Во время отвода подвижной щеки от неподвижной уже измельченные куски дробимого материала опускаются вниз, а более крупные куски, остающиеся выше, в свою очередь опускаются на освободившееся место и повторно измельчаются при следующем цикле приближения подвижной щеки. Регулируя ширину зазора между щеками и частоту их сближения можно влиять на конечную крупность раздробленного материала на выходе и расход измельчаемого продукта.

Таким образом щековые дробилки относятся к группе машин с прерывным нажатием и свободной разгрузкой под влиянием силы тяжести продуктов дробления.

Назначение щековых дробилок.

Щековые дробилки это универсальные машины для дробления материалов. Применяется для дробления горных пород любой прочности, шлаков, а так же некоторых металлических материалов.

Щековые дробилки применяются во всех областях дробления: крупном, среднем и мелком. Входная крупность дробимого материала может достигать 1500 мм. Крупность готового продукта для небольших щековых дробилок может составить 10 мм.

В технологических процессах горной промышленности щековые дробилки применяют в основном при крупном (1500-350 мм) и среднем (350-100 мм) дроблении руд чёрных и цветных металлов, углей, сланцев, нерудных и других полезных ископаемых.

Максимальная степень дробления материалов в щековых дробилках достигает восьми. Но обычно все же этот показатель меньше, например в условиях цементного производства щековые дробилки работают при степенях дробления от 3 до 6, на горно-обогатительных комбинатах и обогатительных фабриках ближе к 3-м. Материал в щековые дробилки может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи.

Щековые дробилки — наиболее распространённый вид технологического оборудования обогатительных фабрик. Удельный расход электроэнергии на дробление составляет от 0,3 до 1,1 квт-ч/т.

Из-за особенностей процесса дробления в щековой дробилке, конечный продукт может содержать в своем составе от 25 до 50% пластин и лещадных зерен. Если технологический процесс включает высокие требования к форме получаемых зерен, то щековые дробилки стоит использовать только на предварительной стадии дробления. Окончательную доводку готового продукта необходимо производить на конусных или роторных дробилках.

Основные достоинства щековых дробилок: простота конструкции, легкость замены изнашивающихся частей и распорных плит, удобство обслуживания и ремонта, они пригодны для дробления вязких и глинистых руд.

Недостатки щековых дробилок: значительные вибрации, требующие установки дробилок на очень прочном фундаменте, что не позволяет устанавливать их на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок.

Щековые дробилки не применяются для разрушения вязкоупругих материалов, таких как древесина, полимеры, определенные металлические сплавы.

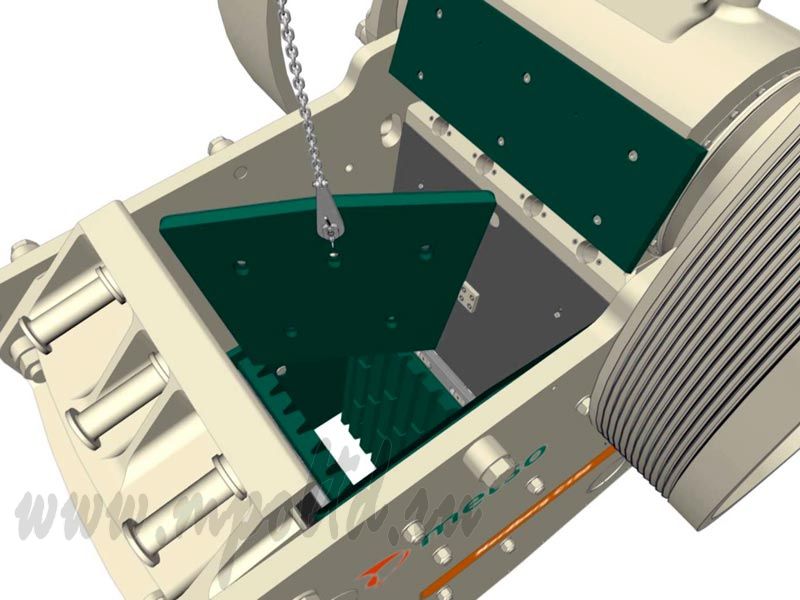

Конструкция щековых дробилок.

Теперь поговорим подробнее о конструктивных особенностях щековых дробилок. Несмотря на большое многообразие конкретных конструктивных особенностей, большинство современных щековых дробилок произведены на основе схем, разработанных более 100 лет назад. В СССР щековые дробилки выпускались согласно ГОСТ 7084-85, в России по ГОСТ 27412-93.

Основной принцип работы щековой дробилки достаточно прост. Камера дробления устроена в форме клина, она образована двумя дробящими поверхностями, так же называемыми «щеками». Одна из щек дробилки неподвижная, а вторая щека крепится на шатуне, обеспечивающем перемещение верхнего края щеки так, что последняя совершает качающееся движение.

Материал, подлежащий дроблению подается в камеру дробления сверху. Благодаря клинообразной форме камеры дробления куски материала изначально располагаются по высоте камеры в зависимости от их крупности сверху вниз.

Вал шатуна приводится во вращение через клиноремённую передачу от электрического двигателя или дизеля. В процессе сближения щек, на ходе сжатия, куски материала дробятся, при отходе подвижной щеки (холостой ход) раздробленные куски продвигаются вниз под действием силы тяжести. Как только размеры кусков достигают заданного значения (уменьшаются до размера выходного отверстия) они покидают камеру дробления, а на их место опускаются более крупные куски. Затем цикл повторяется.

Конструкция подвижной щеки предусматривает возможность регулировки положения нижнего края по горизонтали. Таким образом осуществляется фиксация размера щели выходного отверстия, определяющая максимальную крупность дробимого материала на выходе из щековой дробилки. Боковые стенки камеры дробления щековой дробилки в процессе дробления не участвуют.

Для изготовления дробилок должны использоваться качественные материалы. Станины чаще всего делают из стали марки 35Л или Ст3. Наиболее изнашиваемыми частями дробилок являются щеки их изготавливают из стали 35Л. Рабочая поверхность щек футеруется плитами из высокомарганцевой стали 110Г13Л. Плиты имеют рифления, что облегчает дробление кусков руды. Эксцентриковый вал и ось подвижной щеки делают из стали 40Х, оттяжную пружину – из стали 60С2, шатун – из стали 25Л, клин и ползун регулировочного устройства – из стали 25ГЛ. Сухари также изготавливаются из высокопрочной стали. Распорные плиты и маховики дробилок отливают из чугуна марок СЧ-18-36 или СЧ-24-34.

Конструкция щековой дробилки должна обеспечивать:

- круглосуточный режим работы с остановками для технического обслуживания;

- защиту смазываемых поверхностей от попадания пыли;

- запуск от собственного привода;

- предохранение деталей (кроме самой предохранительной детали) от поломок при попадании недробимых тел в камеру дробления;

- отсутствие выброса дробимого материала во время работы;

- безопасный доступ к местам крепления быстроизнашивающихся деталей, регулирования и смазки;

- возможность присоединения к станине изготавливаемых потребителем индивидуальных или типовых укрытий для отсоса запыленного воздуха в зоне загрузки и выгрузки материалов;

- местное и дистанционное управление механизмами дробилки.

Характер движения подвижной щеки зависит от кинематических особенностей механизма щековых дробилок. За время применения этих дробилок для переработки различных материалов было предложено большое количество самых разнообразных кинематических схем механизма щековых дробилок.

Все они могут быть разделены на две большие группы:

- ЩДП — щековая дробилка с простым движением щеки, траектории движения точек подвижной щеки которой представляют собой прямые линии или части дуги окружности. Основным методом разрушения кусков в ЩДП является раздавливание.

- ЩДС — щековая дробилка со сложным движением щеки, траектория движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы. Основным методом разрушения кусков в ЩДС является раздавливание и истирание.

- ЩДС-I — щековая дробилка с отношением длины приемного отверстия к его ширине более 1,6.

- ЩДС-II — щековая дробилка со сложным движением щеки и с отношением длины приемного отверстия к его ширине до 1,6.

У каждого из двух основных типов щековых дробилок есть свои достоинства и недостатки.

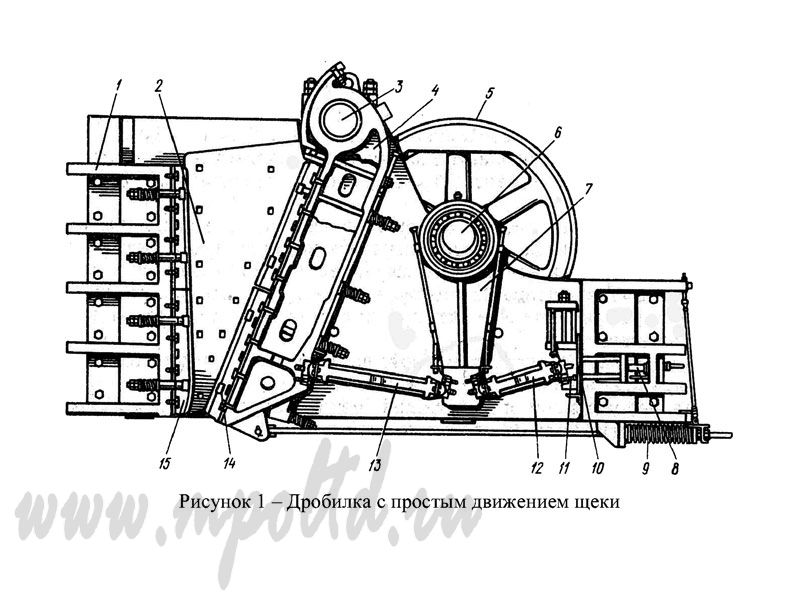

Дробилки с простым движением подвижной щеки (ЩДП).

Дробилка с простым движением подвижной щеки устанавливается на станине, в боковых стенках которой закреплены коренные подшипники эксцентрикового вала. На эксцентричной части вала подвешивается шатун. В нижней части шатуна расположены пазы для установки опорных сухарей распорных плит. При вращении эксцентрикового вала шатун получает качательное движение, которое с помощью распорных плит передается подвижной щеке. Щека получает маятниковое движение с центром в оси подвеса. На щеках закреплены неподвижная и подвижная дробящие плиты.

Ширину выходной щели регулируют путем установки между упором и задней стенкой станины дополнительных прокладок различной толщины, системой клиньев на винтах или заменой задней распорной плиты более длинной или короткой.

Преимуществами дробилок с простым качанием щеки являются: возможность дробления высокопрочных пород и сравнительно малый износ дробящих плит. Недостатком – большая металлоемкость по сравнению с дробилками со сложным качанием щеки, а также большая неравномерность получаемой фракции.

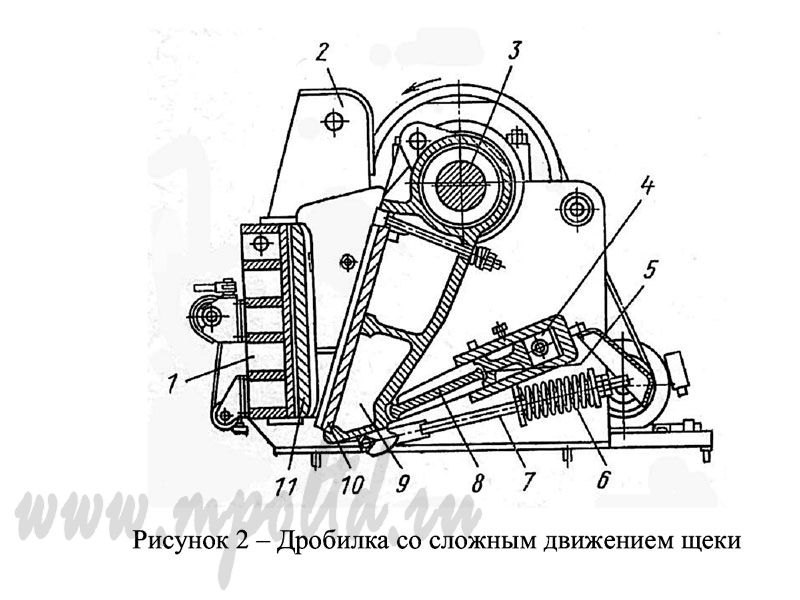

Дробилки со сложным движением подвижной щеки (ЩДС).

Дробилка со сложным движением щеки имеет подвижную щеку особой конструкции. Вследствие эксцентричного закрепления верхнего конца щека имеет сложное движение: у верхней опоры она совершает кругообразные движения, а внизу, у разгрузочного конца,- эллиптические. В результате куски руды подвергаются не только дробящему, но и истирающему действию.

Для регулировки ширины выходной щели применяется устройство с вертикальным регулировочным клином, поднимаемым и опускаемым винтом. Для предотвращения вылета дробимого материала предусмотрен кожух. Предохранительным устройством обычно является сама распорная плита, которая ломается при превышении допустимой нагрузки, предотвращая выход из строя более ответственных и дорогих узлов дробилки.

Дробящее усилие дробилок со сложным движением щеки полностью передается на эксцентрик коленчатого вала, поэтому дробилки этого типа не изготавливаются больших размеров и не используются для крупного дробления. Щековые дробилки типа ЩДС применяют для дробления относительно мелких малоабразивных руд с повышенным содержанием глины и влаги. Ширина приемного отверстия обычно не превышает 600 мм, а выходная щель имеет ширину от 20 до 200 мм.

Заключение.

Основным направлением совершенствования щековых дробилок является выбор наилучших конструктивных параметров, например отношения высоты рабочего пространства к ширине приёмного отверстия. Для лучших щековых дробилок эта величина составляет 2,25-2,5 : 1 против 2 : 1 до модернизации. Совершенствование геометрических форм футеровочных плит, а также устройства приводного механизма, позволяющего осуществлять плавный запуск щековой дробилки и предохранение её от поломки при прохождении недробимых тел или при переполнении дробилки рудой.

В разработке и новый перспективный тип щековых дробилок — вибрационные. Привод таких дробилок выполнен в виде самосинхронизирующих дебалансных вибраторов. Основное преимущество вибрационных щековых дробилок — высокая степень дробления (более 10), а также снижение расхода электроэнергии.

Кроме производства специалисты завода нестандартного оборудования «Машинопромышленное объединение» осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию щековых дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Щековая дробилка: устройство, принцип работы, преимущества и недостатки

Щековые дробилки – современные надежные приспособления для измельчения каких-либо материалов. Как правило, щековая дробилка с простым движением щеки используется при дроблении отходов – шлаков, горных пород, а также отдельных категорий металлов.

Чаще всего такие агрегаты применяются на производствах. В быту их встретить можно очень редко.

О преимуществах и особенностях работы

Щековые дробилки мобильные, и могут на входе поглощать крупные материалы – до 15 см. К примеру, если используется щековая дробилка СМ 741, то на выходе удается получить измельченный готовый материал крупностью до 1 см.

Дробилка щековая карьерная

Дробилка щековая карьерная

Каждый подвид щековой дробилки имеет свои максимально возможные классы дробления: крупный, мелкий и средний. Также они отличаются по своим характеристикам и другим особенностям.

Для каких целей применяется?

Дробильная подвижная щека используется для измельчения таких элементов, как базальт, кварцит, гранит, а также – бетон, различные минералы и шлаки. С ее помощью перемалываются и хрупкие материалы: стекло, кирпич, керамические отходы, уголь и т.д.

Современная подвижная щека имеет такие важные характеристики, как максимальные размеры приемного механизма, угол захвата материалов, и размеры выходного отверстия.

За что они отвечают:

- Приемный механизм определяет максимальные размеры материалов на входе;

- Угол захвата регулируется таким образом, чтобы материалы для дробления попадали в механизм для измельчения, а не выпадали из камеры;

- Диаметр отверстия на выходе позволяет определить максимальные габариты сырья на выходе.

Принцип работы щековой дробилки (СМД и других)

Принцип работы прост – сырье на входе измельчается путем раскалывания о две тяжелые пластины из прочного металла. Одна такая пластина всегда совершает поступательные движения, относительно второй, неподвижной.

Принцип работы щековой дробилки

Принцип работы щековой дробилки

Та пластина, которая надежно закреплена и не движется, получила название – неподвижная, а вторая – подвижная щека.

В камеру между пластинами с входа попадает необработанное сырье. Его максимальный размер зависит от диаметра входного отверстия. Как только куски будут измельчены щеками, они тут же упадут в специальное отверстие, расположенное снизу.

Сразу, после этих процессов, измельченные материалы попадают на другие производственные линии – калибровочную по фракциям, сортировочную и т.д.

В некоторых моделях устройств (к примеру, дробилка щековая СМД 109) обе пластины подвижны. Это сделано для снижения нагрузок на валовые подшипники, и уменьшения амплитудных колебаний металлических пластин.

Такие дробилки, по планам инженеров, должны работать намного продуктивнее и дольше. Но, эти аппараты имеют очень сложную конструкцию и, соответственно, стоят на порядок выше своих предшественников.

Устройство и принцип работы щековой дробилки (видео)

Разновидности дробилок щекового типа

Сегодня рынок предлагает такие машины для дробления:

- Со щеками «простого движения» касаемо оси. Измельчается сырье путем давления;

- Со щеками «сложного движения». Помимо давки сырья происходит также и его стирание;

- Со специальными роликами.

Также есть обычные агрегаты и «мини», отличающиеся небольшой массой, габаритами и довольно серьезной функциональностью.

Преимущества и недостатки

Дробильный агрегат используется на протяжении уже многих сотен лет. За это время он претерпел массу изменений, но его преимущества и недостатки остались практически неизменными. Разберемся с ними подробнее.

Устройство простой щековой дробилки

Устройство простой щековой дробилки

Плюсы:

- Дробилки щековые ЩД 6, и любые другие схожие типы, имеют очень простую конструкцию и состоят из небольшого числа элементов, которые практически не изнашиваются. Покупка, обслуживание и ремонтные работы с такой техникой обходятся довольно дешево;

- Есть мини-дробилки, которые, из-за малых размеров, обычно очень просто и легко собираются и разбираются. Это позволяет также просто и легко транспортировать их в любую точку;

- Использовать СМД 118 дробилки щековые и аналогичное им оборудование, можно практически в любых погодных и климатических условиях;

- Всегда можно отрегулировать размеры на выходе агрегата, что обусловлено установленным приводом с гидравликой;

- Подвижная щека в любой дробилке имеет форму «с захватом», что не дает станине агрегата слишком быстро износиться.

Минусы:

- Все щековые агрегаты для дробления на выходе дают сырье с большим количеством лещадных зерен, которые нельзя использовать для более мелкого дробления.

- Невозможность использования устройств на большинстве вязких и упругих материалов по типу дерева, определенных металлических сплавов и т.д.

Мы разобрали принципы работы современного дробильного оборудования, узнали, что помимо обычных агрегатов, существуют также и «мини». Также мы рассмотрели главные минусы и плюсы этих машин.

Стоит отметить лишь один важный момент. Выбирая любую дробильную технику, к примеру, дробилку щековую ЩД 10, или «мини»-вариант, всегда консультируйтесь со специалистами, которые точно подскажут, какую именно технику стоит использовать конкретно в вашем случае.

Щековые дробилки: виды, конструктивные особенности, сферы применения

Материалы, полученные методом дробления горных пород, шлаковых и других продуктов пользуются высокой востребованностью в разных сферах жизнедеятельности. Щековая дробилка – универсальное оборудование, которое активно используется для измельчения твердых материалов и выдает готовое сырье с размерами от 10 до 1500 миллиметров.

Конструкция щековых дробилок

Щековые – это такие дробилки, в которых измельчение материала осуществляется специальными щеками (плоскими поверхностями). Одна из поверхностей неподвижная. Процесс дробления осуществляется за счет возвратно-поступательных движений второй щеки.

Есть отдельные модели, в которых обе щеки выполняются подвижными. Такие конструкции существенно упрощают процесс обработки породы, обеспечивают высокое качество дробления. Линия сортировки отбирает измельченный материал по фракциям.

Основные характеристики и расчеты щековых дробилок

К числу основных технических характеристик щековых дробильных установок относят:

величина угла захвата, образуемого неподвижной и подвижной поверхностями. При чрезмерно большом угле куски породы могут выскакивать из входного отверстия, при маленьком – недостаточной будет степень измельчения;

размеры приемного отверстия, от которых зависит крупность подаваемого материала;

габариты выходного отверстия, определяющие размеры фракций готового продукта.

Чтобы дробилка максимально соответствовала производственным потребностям, следует предварительно провести расчет параметров и самой конструкции оборудования. При расчете учитываются следующие данные:

оптимальный типоразмер машины;

крупность кусков подлежащего обработке материала;

требуемые размеры готового продукта.

Расчеты позволяют правильно выбрать ширину входного и выходного отверстий, определить угол захвата, частоту вращения и величину хода подвижной поверхности.

Принцип работы щековой дробилки

Процесс дробления щековыми дробилками состоит из следующих этапов:

загрузка сырья. Подлежащий измельчению материал подается в клиновидную камеру дробления, за счет чего крупные куски остаются вверху, а мелкие располагаются внизу;

дробление. Измельчение породы осуществляется плитами с продольным рифлением. Мелкие фракции под действием силы тяжести перемещаются вниз, крупные подвергаются повторному раздроблению до получения нужных размеров;

устранение металлических вкраплений. Отдельные модели оснащены магнитными сепараторами, которые удаляют из материала металлические элементы;

разгрузка. Когда измельченные кусочки способны пройти сквозь выходное отверстие, они выходят из дробильной камеры. Для оперативной разгрузки некоторые модели оснащаются ленточными скоростными конвейерами.

Для дробления высокопрочных пород лучше использовать установки, в которых подвижными являются две щеки.

Устройство и принцип работы щековой дробилки

На видео можно увидеть, как устроены щековые дробилки и особенности работы оборудования.

Для каких целей применяются дробилки щековые

Область применения установок широка и предусматривает работу с разными породами. В основном используют машины для размельчения щебня и камня.

В горнорудной промышленности машины пользуются востребованностью для раздробления твердых горных пород. В строительной сфере оборудование используют для измельчения известняка, кирпича, застывшего бетона. Легко справляются машины также со стеклом и керамикой.

Типы щековых дробилок

По способу установки и передвижения дробильные установки могут быть стационарными и мобильными (на гусеничном и колесном шасси).

По конструктивным особенностям установки бывают:

с простым движением щеки по дуге окружности. Материал измельчается посредством раздавливания;

со сложной траекторией (по дуге эллипса) подвижной поверхности. Измельчение осуществляется способом истирания и раздавливания;

с двумя подвижными щеками, движущимися по сложной траектории. Как и в предыдущем варианте раздробление происходит путем раздавливания и истирания.

В зависимости от выдаваемых фракций конечного продукта дробилки классифицируются на три вида: мелкого, среднего и крупного дробления.

Преимущества щековых дробилок

Дробильным агрегатам щекового типа характерны следующие преимущества:

высокая износоустойчивость понижает затраты на эксплуатацию и обслуживание машин;

легкий монтаж и возможность транспортировки благодаря небольшим габаритам установок;

эффективность и стабильность работы агрегаты сохраняют при любых погодных условиях;

точность и плавность регулировки ширины щели обеспечивает шкала, а гидропривод отвечает за регулировку разгрузочного отверстия;

охватывающая форма неподвижной щеки способствует более длительному периоду эксплуатации оборудования;

непрерывную подачу масла обеспечивает централизованная система смазки.

К недостаткам относят то, что все щековые установки дают продукт с преизбытком лещадных зерен, не подлежащих более мелкому раздроблению, а также невозможность применять дробилки для работы с эластичными и вязкими материалами: полимерами, деревом и некоторыми сплавами.

Производительность дробилки

Применяют щековые дробилки для размельчения пород до 320 Мпа. Но чтобы производственный процесс был действительно эффективным, то при выборе конкретной модели дробильной установки следует обращать внимание на ее производительность.

Зависит производительность от разных показателей:

твердости и размеров исходного сырья;

размера загрузочного и разгрузочного отверстий;

влажности дробимого продукта;

частоты вращения вала и других критериев.

Качественные, высокопроизводительные специализированные щековые дробилки собственного производства с доставкой по России предлагает «Завод горных машин». На сайте производителя представлены разные модели оборудования, которые между собой отличаются производственными мощностями, техническими характеристиками и дополнительными функциями.

Также в компании предложен широкий выбор комплектующих узлов и деталей для дробилок: подшипники, распорные и дробящие плиты, валы, пружины, футеровки и другие изделия.

На все запчасти и дробильные агрегаты «Завод горных машин» предоставляет гарантии. Прямое сотрудничество с производителем позволяет приобрести качественное оборудование и комплектующие к нему с минимальными затратами.