Принцип работы осушителя воздуха в компрессорах

Содержание

- 1 Принцип работы осушителя воздуха в компрессорах

- 1.1 Виды осушителей сжатого воздуха для компрессоров

- 1.2 Принцип работы промышленного осушителя сжатого воздуха

- 1.3 Принцип работы промышленного осушителя. Параметры и типы

- 1.4 Принцип работы адсорбционного промышленного осушителя сжатого воздуха

- 1.5 Принцип работы рефрижераторного промышленного осушителя сжатого воздуха

- 1.6 Зачем нужен осушитель сжатого воздуха?

- 1.7 Сколько влаги удаляет осушитель после компрессора?

- 1.8 Как работает осушитель сжатого воздуха?

- 1.9 Осушитель воздуха для компрессора своими руками

- 1.10 Назначение влагоотделителя в компрессорах

- 1.11 Чем чревато попадание посторонних включений в рабочий орган компрессора?

- 1.12 Сфера использования влагоотделителей

- 1.13 Устройство и принцип работы

- 1.14 Разновидности систем очистки воздуха

- 1.15 Вихревые фильтры

- 1.16 Влагомаслоотделители адсорбционные

- 1.17 Модульные системы очистки

- 1.18 Изготовление влагоотделителя своими руками

- 1.19 Самодельный влагоотделитель циклонного типа

- 1.20 Адсорбер

- 1.21 Самодельный охладитель

- 1.22 Некоторые особенности изготовления влагоотделителя своими руками

- 1.23 Достоинство и необходимость эксплуатации влагоотделителя

Виды осушителей сжатого воздуха для компрессоров

Уровень влажности сжатого воздуха считается одним из главнейших критериев его качества, поскольку от этого показателя зависит корректность работы пневматических инструментов. С задачей удаления частиц масла или влаги в таких приборах наиболее эффективно справляются осушители воздуха для компрессоров. Они предотвращают образование конденсата в оборудовании и защищают его от коррозии.

Уровень влажности сжатого воздуха считается одним из главнейших критериев его качества, поскольку от этого показателя зависит корректность работы пневматических инструментов. С задачей удаления частиц масла или влаги в таких приборах наиболее эффективно справляются осушители воздуха для компрессоров. Они предотвращают образование конденсата в оборудовании и защищают его от коррозии.

Наиболее часто пользуются осушителями воздуха для компрессора в промышленной сфере, поскольку деятельность заводов сопряжена с постоянным образованием водяных и масляных паров в окружающей среде. Водоотделители состоят из корпуса, прикрепляемого к пневмопроводу, и стакана, комплектующегося дефлектором, заслонкой, фильтром, крыльчаткой и пробкой.

Такого рода оборудование имеет довольно простой принцип работы. Сжатый воздух, поступая в корпус агрегата, перемещается к крыльчатке, в которой начинает закручиваться с помощью направляющих лопастей. Частицы влаги, подвергшиеся действию центробежной силы, оседают на стенках стакана, откуда после конденсации скатываются на дно (отсюда их можно удалить, открыв специальную пробку). А воздушный поток направляется к дефлектору, оснащённому фильтром, удерживающим твёрдые частички загрязнений.

Осушители, используемые в компрессорных приборах, классифицируются по принципу действия. В зависимости от этого критерия их подразделяют на три типа:

- рефрижераторные;

- адсорбционные;

- мембранные.

Этот вид оборудования характеризуется высокой степенью надёжности, простотой и экономичностью технической реализации. Благодаря этому именно холодильные приборы получили наибольшее распространение среди пользователей. В процессе работы осушителя насыщенный парами прогретый воздух поступает в теплообменник, где он охлаждается, а частички влаги конденсируются в крупные капли, которые можно очень легко удалить.

У этого типа устройства несложная конструкция, что гарантирует довольно продолжительный срок эксплуатации. Дополнительным его преимуществом является отсутствие необходимости обслуживать прибор, а это снижает материальные расходы во время эксплуатации. К недостаткам же можно отнести невозможность применения агрегата в холодном помещении, невысокую степень осушения и отсутствие способности работать с воздушными массами низкой температуры.

У этого типа устройства несложная конструкция, что гарантирует довольно продолжительный срок эксплуатации. Дополнительным его преимуществом является отсутствие необходимости обслуживать прибор, а это снижает материальные расходы во время эксплуатации. К недостаткам же можно отнести невозможность применения агрегата в холодном помещении, невысокую степень осушения и отсутствие способности работать с воздушными массами низкой температуры.

Эти агрегаты имеют совершенно отличную от рефрижераторных водоотделителей конструкцию и принцип работы. В них используется не фреон, а специальное вещество вроде силикагеля или алюмагеля, которым заполняются две колонны устройства. Насыщенный влагой или масляными частицами воздух поступает в одну из колонн, в которой он осушается под действием адсорбента. Когда впитывающий материал начинает терять свойства, его подвергают продувке или нагреванию для восстановления поглощаемости. В это время осушающие задачи может выполнять вторая колонна с силикагелем.

Цена на такие приборы значительно выше, чем у рефрижераторных, зато они способны довести точку росы до показателя в -70 градусов. Таким образом, у этого типа оборудования есть несколько очень весомых преимуществ:

- высокий уровень осушения;

- отсутствие необходимости в частом обслуживании агрегата (наполнитель заменяется каждые 5 лет);

- возможность работы при низких температурных показателях.

Из недостатков, помимо стоимости, следует выделить потерю части осушаемого воздуха, особенно во время проведения холодной регенерации. Кроме того, такие аппараты требуют установки дополнительной фильтрующей системы перед сорбентом, что необходимо для очистки от твёрдых частиц и масляных вкраплений.

Конструкция осушителя сжатого воздуха для компрессора этого типа представлена корпусом, внутри которого располагаются мембраны, составленные из пучков волокон. По принципу работы прибор довольно прост: воздушный поток, проходя через мембрану, оставляет на волокнах детали частички водяной взвести, а благодаря разнице давления на входе и выходе устройства осуществляется окончательное осушение с точкой росы до -70 градусов.

Этот тип оборудования имеет довольно большое количество преимуществ. Наиболее значимыми среди них считаются:

Этот тип оборудования имеет довольно большое количество преимуществ. Наиболее значимыми среди них считаются:

- относительно маленькие габариты;

- возможность применения на открытых территориях, а также во взрывоопасных средах;

- длительный срок эксплуатации благодаря отсутствию движущихся частей;

- энергонезависимость;

- быстрый монтаж.

Однако такого рода установки нельзя использовать при высокой степени загрязнения окружающей среды. Да и пропускная способность их очень низкая.

Осушители воздуха используются во множестве технологических процессов, в которых требуется полное отсутствие влаги или минимальное её содержание. Можно выделить несколько наиболее распространённых областей их применения:

химическую и фармацевтическую промышленность;

химическую и фармацевтическую промышленность;- транспортную индустрию при производстве тормозных систем большегрузных автомобилей и поездов;

- сферу изготовления телекоммуникационного кабельного оборудования;

- покрасочную отрасль;

- воздушные системы управления.

Отказ от использования осушителей в таких сферах может привести к попаданию частиц влаги или масел в детали устройства. Следствием этого зачастую оказывается повреждение продукции и технического оборудования вплоть до полной остановки производственного процесса.

Подбором осушителя должен заниматься компетентный специалист, поскольку это весьма сложная и ответственная миссия. Прежде чем приобрести оборудование, следует проанализировать условия, в которых оно будет использоваться, а уже после искать модель с необходимым показателем точки росы. Помимо этого, следует учесть несколько других параметров:

температуру окружающей среды;

температуру окружающей среды;- данные максимальной пропускной способности устройства;

- температуру и давление входящего в прибор воздушного потока;

- ряд технических характеристик.

При выборе аппарата важно помнить, что в работе он способен проявлять значительно большую эффективность. Добиться этого можно, если дополнительно скомбинировать осушитель для компрессора с фильтром, ресивером и циклонным сепаратором влаги.

Цена водоотделителя зависит от большого количества параметров, главными из которых являются мощность и страна производства. В зависимости от этих показателей стоимость может колебаться от нескольких десятков тысяч до миллиона и более рублей.

Если покупатель не располагает большой суммой на приобретение устройства, его можно изготовить самостоятельно. Для этого потребуется воспользоваться подручными материалами: фильтром для воды и силикагелевым наполнителем для кошачьих туалетов. А также нужен клеевой пистолет и небольшая металлическая или пластиковая трубка. Работа выполняется в следующем порядке:

- 1. Подготавливается отрезок трубки такой длины, чтобы он при введении через крышку фильтра касался дна.

- 2.

В шлангочке просверливают отверстия для прохождения сжатого воздуха от пневматического устройства.

В шлангочке просверливают отверстия для прохождения сжатого воздуха от пневматического устройства. - 3. К одному концу отрезка подсоединяется заглушка, предотвращающая его засорение при погружении в силикагель.

- 4. Верх трубки вставляют в крышку фильтра, после чего герметизируют область соединения клеевым пистолетом.

- 5. К крышке монтируют сетку, позволяющую защитить воздуховод от попадания в него наполнителя.

- 6. В колбу засыпают силикагель, после чего вставляют крышку с трубкой, а конструкцию плотно закручивают.

К входному штуцеру готового осушителя подсоединяют шланг от компрессора, а к выходному — от пневматического инструмента. Такое приспособление может быть использовано, например, с краскопультом.

Самодельные устройства применяются только в личных целях для осуществления небольших проектов. В промышленное производство лучше внедрять профессиональные агрегаты проверенных изготовителей.

Принцип работы промышленного осушителя сжатого воздуха

Промышленные осушители сжатого воздуха используются для удаления водяного пара из пневматического потока, который вырабатывается компрессорной станцией. Для многих инструментов и установок, потребляющих сжатый воздух, имеет большое значение тип и эффективность работы осушителя.

Конденсат, который образуется во время охлаждения воздушного потока вредит и пневматической магистрали. В ней может появляться коррозия, конденсатные пробки и другие образования, препятствующие свободному перемещению газа под давлением. В холодное время года влага в трубах может замерзать, что приводит к поломкам. Во избежания всех этих проблем используются осушители воздуха.

Принцип работы промышленного осушителя. Параметры и типы

Выбор промышленного осушителя воздуха необходимо доверять профессионалам, которые разбираются в технологии подготовки пневматического потока и оборудовании. Важная информация, которую нужно учитывать при выборе осушителя для компрессора:

- Температура всасываемого воздуха;

- Тип системы охлаждения;

- Максимальная пропускная способность;

- Давление воздушного потока.

Самыми популярными разновидностями промышленных осушителей воздуха являются рефрижераторные и адсорбционные.

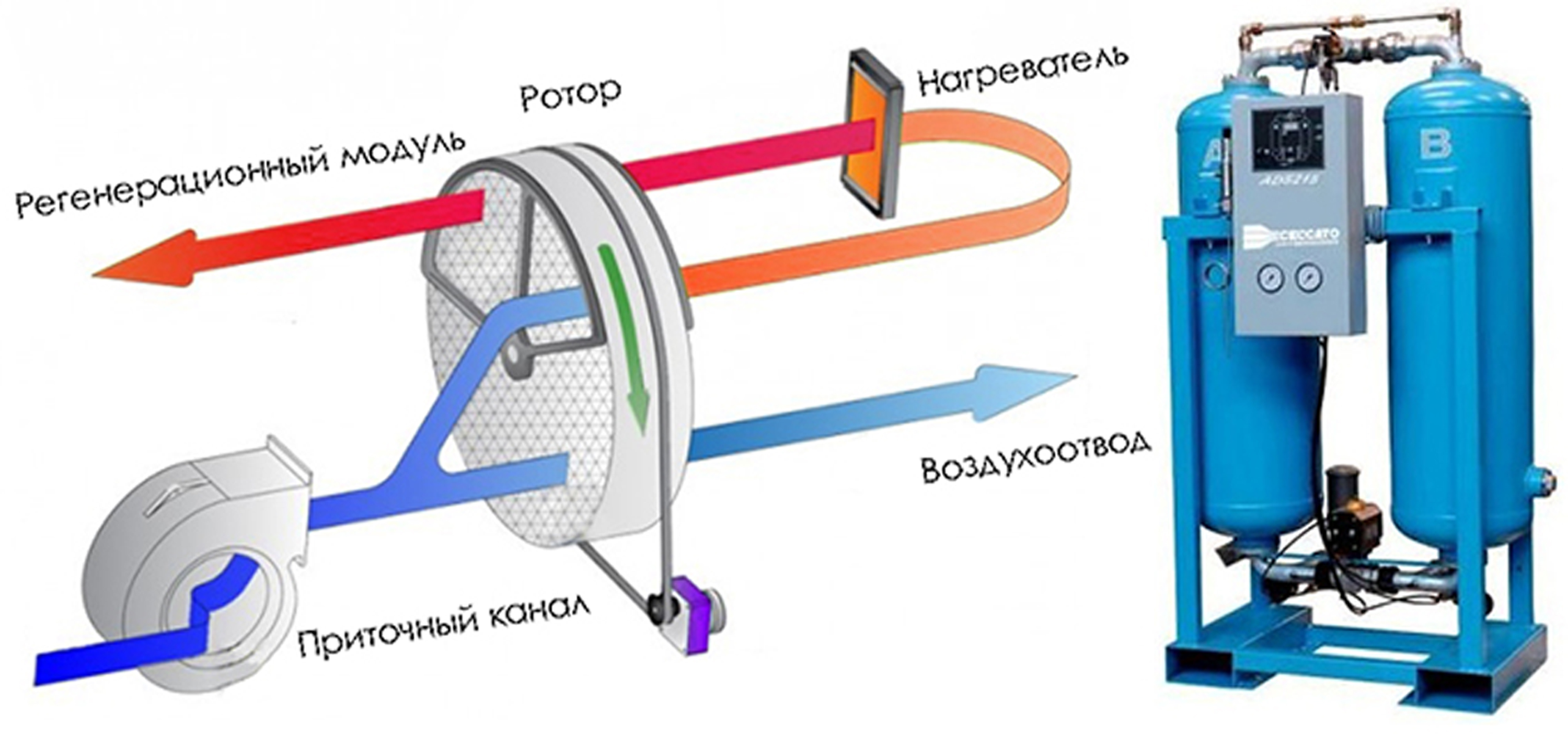

Принцип работы адсорбционного промышленного осушителя сжатого воздуха

Основным элементом этого устройства является ротор, который заполнен адсорбирующим веществом. Адсорбенты удаляют влагу из поступающего пневматического потока, после чего, часть сухого воздуха возвращается в ротор для регенерации адсорбентов. В случае использовании технологии “горячей регенерации” потери от пневматического потока составляют 2-3%, однако такие осушители имеют достаточно высокую стоимость. Осушители с “холодной регенерацией” гораздо дешевле, однако они не предназначены для установки в высокопроизводительных станциях и требуют около 15-20% потока для регенерации.

Если вы хотите подобрать промышленный осушитель воздуха для медицинской, пищевой или электронной сферы, или вы собираетесь использовать станцию в местах с низкой температурой воздуха, адсорбционный осушитель будет отличным выбором.

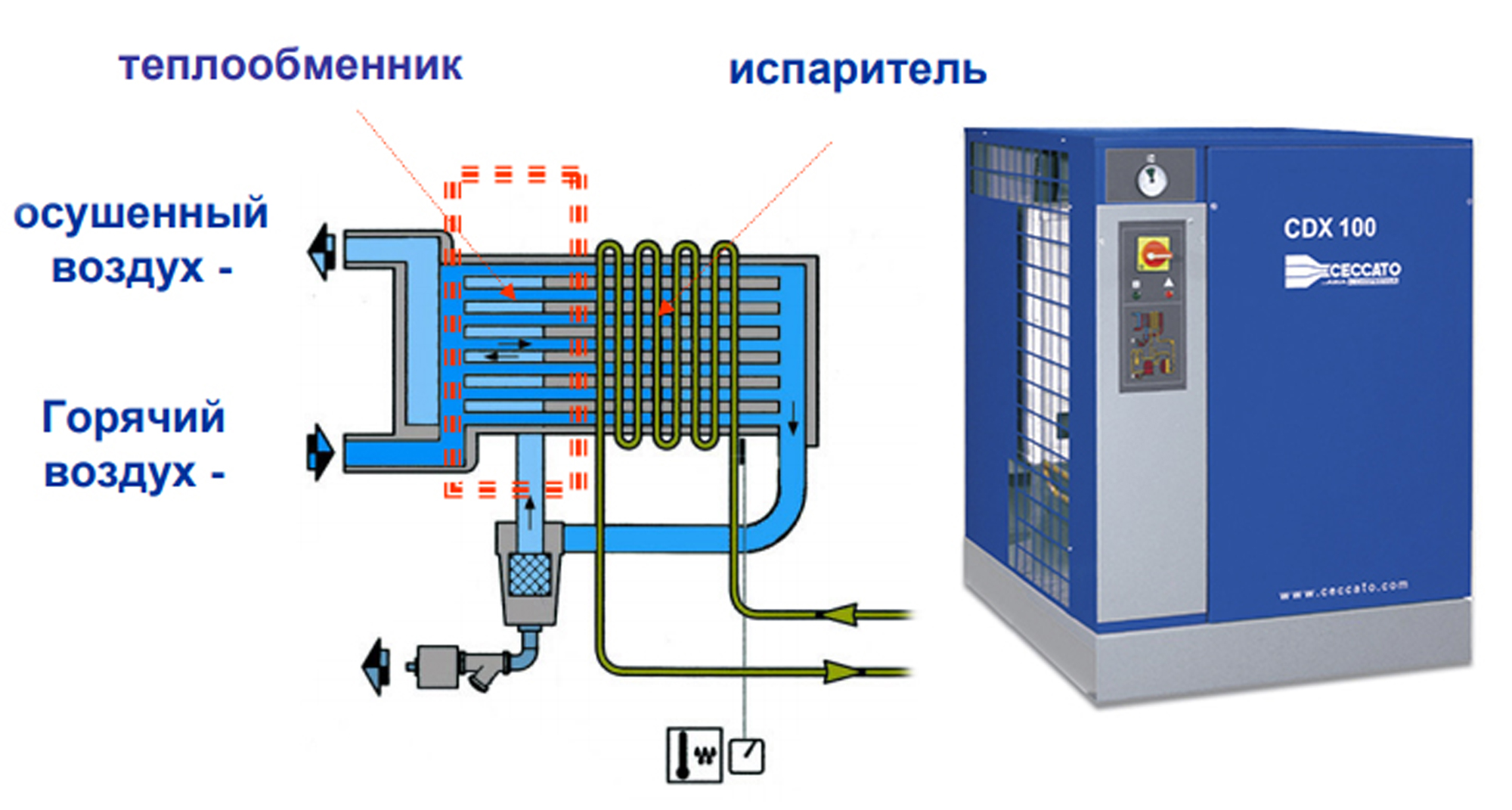

Принцип работы рефрижераторного промышленного осушителя сжатого воздуха

Для осушения пневматического потока рефрижераторные устройства охлаждают воздух в специальной камере, где происходит конденсирование влаги. Эта камера разделена на два контура, в одном из которых циркулирует воздух, а в другом — хладагент.

Из преимуществ рефрижераторного промышленного осушителя можно отметить:

- Доступную стоимость;

- Экономичность в эксплуатации;

- Простоту настройки и управления.

Такие устройства часто используют в химической, нефтеперерабатывающей, машиностроительной и других промышленностях.

Зачем нужен осушитель сжатого воздуха?

Любой компрессор всасывает атмосферный воздух, в котором постоянно находится определённое количество водяного пара. Это количество меняется в зависимости от температуры окружающей среды, времени года и географического расположения территории.

Содержание влаги в сжатом воздухе в зависимости от времени года.

Максимальное количество влаги, которое может содержать определённый объём воздуха без её конденсации ограничено и пропорционально температуре воздуха. Чем выше температура окружающего воздуха тем больше влаги может в нём содержаться.

Температуру, при которой водяной пар, находящийся в воздухе, достигает состояния насыщения и начинает конденсироваться называют точкой росы.

Атмосферная влага вместе с воздухом поступает в компрессор где происходит процесс сжатия, и если воздух относительно легко сжимается до необходимого давления, то этого не происходит с влагой. В процессе сжатия объём воздуха уменьшается и соответственно уменьшается количество влаги, которое может в нём содержаться. Оставшаяся влага конденсируется и в виде капель воды вместе со сжатым воздухом попадает в воздушную магистраль.

На рисунке представлена диаграмма зависимости максимального количества влаги в воздухе от его температуры.

Сколько влаги удаляет осушитель после компрессора?

Компрессор выдающий 12 м 3 /мин. сжатого воздуха при температуре 20 о С, вместе с воздухом всасывает около 240 литров воды в сутки в виде пара. Сконденсировавшись, эта влага попадает в оборудование, работающее на сжатом воздухе.

Примерно 75-80% этой воды, образуется в процессе охлаждения воздуха в охладителе компрессора и удаляется с помощью сепаратора-влагоотделителя, а оставшиеся 20-25% или 50-60 литров воды попадает в оборудование.

Как работает осушитель сжатого воздуха?

Для большинства рабочих процессов оставшиеся 20-25% влаги в сжатом воздухе не допустимы и могут привести к серьёзным последствиям. В процессе дальнейшего охлаждения влага продолжает конденсироваться и оседать на стенках трубопроводов и оборудования в виде капель воды, вызывая коррозию в трубопроводах и в оборудовании. В процессе прохождения по магистрали сжатый воздух увлекает за собой частицы ржавчины из трубопроводов, которые попадают в оборудование вызывая повышенный износ.

Диаграмма интенсивности коррозии в зависимости от влажности воздуха.

Для предотвращения образования влаги достаточно чтобы температура воздуха была выше температуры образования конденсата (температуры точки росы), но не достаточно для отсутствия коррозии. Для этого необходимо чтобы влажность сжатого воздуха не превышала 50%. Т.е. точка росы должна быть на 10 °С ниже температуры окружающей среды.

В осушителе рефрижераторного или холодильного типа сжатый воздух охлаждается в два этапа.

На первом этапе горячий воздух после компрессора поступает в предварительный теплообменник осушителя, где он охлаждается выходящим холодным сжатым воздухом до температуры 25-30 о С.

Далее, на втором этапе, воздух поступает в теплообменник, охлаждаемый фреоном и его температура понижается примерно до 0 о С. В процессе охлаждения конденсируется влага и отделяется от сжатого воздуха сепаратором из которого, затем, удаляется с помощью устройств удаления конденсата, а холодный осушенный сжатый воздух поступает в предварительный теплообменник и охлаждает входящий сжатый воздух.

Осушитель воздуха для компрессора своими руками

Воздушный поток, входящий в компрессор, имеет в своем составе частицы воды или масла. Их попадание в нагнетатель крайне нежелательно. Для предотвращения этого компрессор оснащают влагоотделителем. Иногда можно обойтись и без него, но если к компрессору, подключают пневматический инструмент, то надо понимать, что без такого устройства как влагоотделитель не обойтись. Инструмент этого типа очень требователен к качеству подаваемого воздуха.

Назначение влагоотделителя в компрессорах

Для повышения эффективности работы пневматического инструмента и продления срока его эксплуатации воздух, подаваемый на него должен обладать определенной чистотой. То есть в не должно содержаться частиц воды и масла. Для их удаления применяют воздушный фильтр, который называют влагоотделителем и устанавливают на входе в компрессор.

Чем чревато попадание посторонних включений в рабочий орган компрессора?

- Смешение влаги и остатков масла приводит к получению эмульсии, способной создавать засоров каналах компрессора, по которым подается воздух. Эмульсия по своему составу, по определению не может соответствовать нормативам, принятым для ее использования в промышленности и пр.

- При воздействии низких температур вода, попавшая в каналы подачи воздуха, замерзает, а это приводит к их закупорке или повреждению.

- В каналах подачи воздуха начинает образовываться ржавчина, которая рано или поздно приводит к перекрытию воздуха.

- Попадание влаги в пневматический инструмент приводит к коррозии деталей и выхода инструмента из строя.

- Наличие влаги в подаваемом воздухе делает невозможным созданием качественного покрытия поверхности.

Сфера использования влагоотделителей

В принципе, такие устройства применяют практически везде, где применяют сжатый воздух, вырабатываемый компрессором – в окрасочных цехах, при очистке рабочих мест. Их устанавливают и в централизованных сетях подачи воздуха, например, в штамповочных или ковочных цехах. С его помощью выполняют очистку оборудования, установленного в котельных, сантехники его используют для продувки канализационных систем.

Без сжатого воздуха невозможна работа подразделений, в которых применяют пневматический инструмент.

Большая часть оборудования, используемая при выпуске лекарств, работает исключительно с использованием воздуха.

Автоматические сварочные линии, применяемые в кузовной сборке автомобилей, работают от пневматического привода и использование неочищенного потока воздуха рано или приведет к ее выходу из строя. А это повлечет за собой дорогостоящие ремонтные работы и серьезное снижения срока эксплуатации дорогостоящего технологического оборудования.

Устройство и принцип работы

Конструкция фильтра не отличается сложностью. Она состоит из:

- Корпуса, который закрепляется на пневмопроводе и представляет собой основу для влагоотделителя.

- Стакана, формирующего полость, в которую устанавливают ряд деталей, например, фильтрующее устройство, задвижку, рабочее колесо, дефлектор.

Принцип работы, тоже не отличается сложностью. После того, как поток воздуха, попадает в корпус устройства, он двигается в сторону рабочего колеса (крыльчатки). Она его закручивает и, таким образом происходит создание центробежной силы, воздействующей на все микрочастицы, находящиеся в воздухе. Они перемещаются в сторону стенки стакана и оседают на ней, при этом скатываясь вниз. Для того чтобы разделить объем в котором скапливаются загрязнения в стакане предусмотрена заслонка. С течением времени происходит накопление грязи, которую удаляют руками через пробку, расположенную в нижней части стакана.

Разновидности систем очистки воздуха

Для очистки воздушного потока воздуха, подаваемого в компрессор, применяют следующие типы фильтров:

- Использующие в своей работе принцип циклона.

- Заполненные влагопоглощающим материалом.

- Холодильного принципа действия.

Каждый тип устройств очистки сжатого воздуха от влаги обладает набором своих преимуществ и недостатков. Для выбора оптимального устройства желательно иметь представление о схемах их работы. В тоже время существуют системы очистки, которые могут быть использованы и для бытовых, и для промышленных целей.

Те мастера, у которых не достает времени на самостоятельную сборку своими руками, предпочитают приобретать осушитель воздуха для компрессоров в специализированных компаниях.

Вихревые фильтры

Фильтр этого типа обладает формой цилиндра, описание его конструкции было описано выше. Удаление посторонних включений выполняется за счет создания воздушных завихрений. Вихревые фильтры этого типа можно смело считать самым широко распространенным изделиями применяемым для удаления посторонних включений.

Влагомаслоотделители адсорбционные

Для устранения из потока сжатого воздуха капель влаги и частиц масла применяют специальные вещества. Это может быть силикагель и некоторые другие.

Это водопоглощающие вещества размещают в герметичном стакане. Через него подают сжатый воздух, где происходит очистка воздуха от посторонних веществ.

Модульные системы очистки

Предельное качество очистки воздуха показывают модульные системы. Конструктивно, такая система состоит из нескольких фильтрующих компонентов:

Применение этого типа фильтрующего устройства позволяет добиться практически идеального качества потока воздуха, подаваемого в компрессор. Такие системы устанавливают на финишном участке подготовки воздуха.

Изготовление влагоотделителя своими руками

Для изготовления фильтра своими руками для начала надо понять, какой принцип действия будет заложен в основу его работу. Кстати, домашний мастер вполне может соорудить такие варианты как:

Для начала необходимо разработать чертеж, на худой конец надо изготовить эскиз, на котором будет отражен принцип его действия и основные узлы и детали.

Самодельный влагоотделитель циклонного типа

Принцип, лежащий в основе работы устройства, изготовленного своими руками относительно прост. Когда поток воздуха попадает в это изделие, он начинает раскручиваться. Под воздействием центробежной силы посторонние частицы начинают движение в сторону стенки изделия. Чистый воздух попадает в отверстие, расположенное в нижней части изделия, затем он подается во входное отверстие компрессора.

Для изготовления маслоотделителя своими руками потребуется труба следующих параметров – длина в пределах от 0,6 до 0,7 м и диаметром 0,1-0,11 м. При подборе заготовки надо помнить о том, что поток воздуха будет подаваться под высоким давлением, поэтому его стенки должны быть довольно толстыми. Так, имеет смысл подумать об изготовлении циклона из старого огнетушителя. Непосредственно перед изготовлением необходимо очистить внутреннюю поверхность от коррозии. Для этого ее обрабатывают абразивной шкуркой. Такая обработка руками позволит снизить вероятность попадания посторонних часть в компрессор.

Последовательность изготовления циклона своими руками выгладить примерно так:

- На расстоянии 120 мм от нижней заглушки в стенку необходимо вварить патрубок через него будет поступать поток воздуха

- Патрубок целесообразно вварить так, что бы его осевая линия была расположена под некоторым углом к верхней поверхности циклона.

- По центру верхней заглушки необходимо вварить патрубок для выхода очищенного потока воздуха.

- По центру нижней заглушки необходимо установить сливной патрубок.

Адсорбер

Среди множеств материалов, которые хорошо впитывают влагу, отличными свойствами обладает силикагель. В магазинах можно прибрести его в чистом виде, так и в форме наполнителя для туалетов для домашних животных.

Для расчета объема требуемого количества этого вещества можно использовать следующую формулу – на каждые 800 литров воздуха в минуту потребуется порядка 1 кг силикагеля.

В качестве контейнера для размещения сорбента можно применить водный фильтр.

Оптимальным будет использование силикагеля, который при насыщении влагой изменяет свой цвет. Для восстановления его свойств, вещество довольно просушить в духовке в течение нескольких часов.

Самодельный охладитель

Низкая температура воздуха позволяет собирать (конденсировать) влагу, содержащуюся в потоке воздуха, направляемого в компрессор. Устройства этого типа популярны, особенно среди специалистов по ремонту автотехники. Работа изделия этого типа обеспечивает подачу воздуха, отвечающего всем требованиям по чистоте.

При изготовлении такой камеры своими руками, требуется обеспечить подачу потока воздуха в морозильную камеру. Главная задача, которую потребуется решить при изготовлении охладителя – обеспечение герметичности холодильного агрегата и выполнить штуцер для отвода влаги. Для районов с холодным климатом допускается обеспечение подачи воздуха непосредственно с улицы. Такой ход позволит получать воздух с низкой концентрацией влаги и после минимальной обработки направлять в компрессор.

Но надо понимать, что выпуск охладителя своими руками, для очистки воздуха отличается сложностью и влечет за собой немалые затраты.

Некоторые особенности изготовления влагоотделителя своими руками

Может показаться, что изготовить это устройство своими руками довольно просто, но при этом надо всегда помнить о том, что некачественно выполненная работа может привести к тому, что будет оказано негативное влияние на качество выполняемых работ. Например, при работе с пневматическим инструментом, могут возникать перебои в их работе, из-за влаги и мусора попавшего в турбину или подшипниковый узел. Или при покрытии поверхности лаком будут образованы дефекты покрытия. При сборке влагоотделителя своими руками можно использовать некоторые практические советы:

- Корпус этого устройства, изготовленного своими руками должен обладать герметичностью и способностью выдерживать высокое давление.

- При установке патрубков и штуцеров своими руками необходимо использовать сварку и пайку. Если есть возможность, то целесообразно использовать полуавтоматическую сварку, выполняемую в среде защитных газов.

- Диаметр устанавливаемых патрубков и должен обеспечивать свободный проход воздушного потока в устройство и из него.

- Самодельное устройство, собранное своими руками должно предельно точно отвечать требованиям, которые предъявляет компрессор к качеству воздуха.

Достоинство и необходимость эксплуатации влагоотделителя

Применение этого изделия при выполнении окрасочных работ обеспечивает длительный срок покрытия, и защиту металлических поверхностей от коррозии, но для этого подаваемый поток воздуха должен быть сухим и не содержать посторонних механических включений. Этого можно добиться, используя фильтрующие установки разного типа. Фильтрующие установки изготавливают в производственных условиях, и их эксплуатация гарантирует качественную подготовку воздуха. Вместе со всеми положительными сторонами, качественные заводские фильтры стоят довольно дорого.

Именно поэтому, многие мастера изготавливают такие устройства самостоятельно. Для этого можно использовать пропановые емкости, баллоны из-под огнетушителей и стандартные воздушные фильтры.

химическую и фармацевтическую промышленность;

химическую и фармацевтическую промышленность; температуру окружающей среды;

температуру окружающей среды;