Принцип действия дизельного двигателя внутреннего сгорания

Содержание

- 1 Принцип действия дизельного двигателя внутреннего сгорания

- 1.1 Дизельный двигатель: устройство и схема работы

- 1.2 Принцип работы двигателя Дизеля

- 1.3 Как устроен дизельный двигатель

- 1.4 Плюсы и минусы дизельного мотора

- 1.5 Дизельный двигатель с турбонаддувом

- 1.6 Турбояма

- 1.7 Интеркуллер

- 1.8 Принцип работы и устройство дизельного двигателя

- 1.9 Особенности конструкции

- 1.10 Принцип работы дизельного двигателя

- 1.11 Типы дизельных двигателей

- 1.12 Что такое Common Rail

- 1.13 Дизельный двигатель: устройство, принцип работы

- 1.14 История создания дизельного двигателя

- 1.15 Устройство системы дизельного двигателя

- 1.16 Принцип работы дизельного мотора

- 1.17 Дополнительные компоненты двигателя

- 1.18 Вывод

- 1.19 Видео

- 1.20 Как работает дизельный двигатель?

Дизельный двигатель: устройство и схема работы

Дизельный двигатель – двигатель внутреннего сгорания, изобретенный Рудольфом Дизелем в 1897 году. Устройство дизельного двигателя тех лет позволяло использовать в качестве топлива нефть, рапсовое масло, и твердые виды горючих веществ. Например, каменноугольную пыль.

Принцип работы дизельного двигателя современности не изменился. Однако моторы стали более технологичными и требовательными к качеству топлива. Сегодня в дизелях используется только высококачественное ДТ.

Моторы дизельного типа отличаются топливной экономичностью и хорошей тягой при низких оборотах коленвала, поэтому получили широкое распространение на грузовых автомобилях, кораблях и поездах.

С момента решения проблемы высоких скоростей (старые дизели при частом использовании на высоких скоростях быстро выходили из строя) рассматриваемые моторы стали часто устанавливаться на легковые авто. Дизели, предназначенные для скоростной езды, получили систему турбонаддува.

Принцип работы двигателя Дизеля

Принцип действия мотора дизельного типа отличается от бензиновых моторов. Здесь отсутствуют свечи зажигания, а топливо подается в цилиндры отдельно от воздуха.

Цикл работы такого силового агрегата можно представить в следующем виде:

- в камеру сгорания дизеля подается порция воздуха;

- поршень поднимается, сжимая воздух;

- от сжатия воздух нагревается до температуры около 800˚C;

- в цилиндр впрыскивается топливо;

- ДТ воспламеняется, что приводит к опусканию поршня и выполнению рабочего хода;

- продукты горения удаляются с помощью продувки через выпускные окна.

От того, как работает дизельный двигатель, зависит его экономичность. В исправном агрегате используется бедная смесь, что позволяет сэкономить количество топлива в баке.

Как устроен дизельный двигатель

Основным отличием конструкции дизеля от бензиновых моторов является наличие топливного насоса высокого давления, дизельных форсунок и отсутствие свечей зажигания.

Общее устройство этих двух разновидностей силового агрегата не различается. И в том, и в другом имеются коленчатый вал, шатуны, поршни. При этом у дизельного мотора все элементы усилены, так как нагрузки на них более высокие.

На заметку: некоторые движки дизельного типа имеют свечи накаливания, которые ошибочно принимаются автолюбителями за аналог свечей зажигания. На самом деле, это не так. Свечи накаливания используются для нагрева воздуха в цилиндрах в мороз.

При этом дизель легче заводится. Свечи зажигания в бензиновых моторах применяются для воспламенения топливовоздушной смеси в процессе работы двигателя.

Систему впрыска на дизелях делают прямой, когда топливо поступает непосредственно в камеру, или непрямой, когда воспламенение происходит в предкамере (вихревая камера, фор-камера). Это небольшая полость над камерой сгорания, с одним или несколькими отверстиями, через которые туда поступает воздух.

Систему впрыска на дизелях делают прямой, когда топливо поступает непосредственно в камеру, или непрямой, когда воспламенение происходит в предкамере (вихревая камера, фор-камера). Это небольшая полость над камерой сгорания, с одним или несколькими отверстиями, через которые туда поступает воздух.

Такая система способствует лучшему смесеобразованию, равномерному нарастанию давления в цилиндрах. Зачастую именно в вихревых камерах применяются калильные свечи, призванные облегчить холодный пуск. При повороте замка зажигания, автоматически запускается процесс нагрева свечей.

Плюсы и минусы дизельного мотора

Как и любой другой тип силового агрегата, дизельный мотор имеет положительные и отрицательные черты. К «плюсам» современного дизеля относят:

- экономичность;

- хорошую тягу в широком диапазоне оборотов;

- больший, чем у бензинового аналога, ресурс;

- меньшее количество вредных выбросов.

Дизель не лишен и недостатков:

- моторы, не оснащенные свечами накаливания, плохо заводятся в мороз;

- дизель дороже и сложнее в обслуживании;

- высокие требования к качеству и своевременности обслуживания;

- высокие требования к качеству расходных материалов;

- большая, чем у бензиновых движков, шумность работы.

Дизельный двигатель с турбонаддувом

Принцип работы турбины на дизельном двигателе практически не отличается от такового на бензиновых моторах. Суть заключается в нагнетании в цилиндры дополнительного воздуха, что закономерно увеличивает количество поступающего топлива. За счет этого отмечается серьезный прирост мощности мотора.

Устройство турбины дизельного двигателя также не имеет существенных отличий от бензинового аналога. Устройство состоит из двух крыльчаток, жестко связанных между собой, и корпуса, внешне напоминающего улитку. На корпусе турбокомпрессоров имеется 2 входных и 2 выходных отверстия. Одна часть механизма встраивается в выпускной коллектор, вторая во впускной.

Схема работы проста: газы, выходящие из работающего мотора, раскручивают первую крыльчатку, которая вращает вторую. Вторая крыльчатка, вмонтированная во впускной коллектор, нагнетает атмосферный воздух в цилиндры. Увеличение подачи воздуха приводит к увеличению подачи топлива и росту мощности. Это позволяет мотору быстрее набирать скорость даже на низких оборотах.

Турбояма

В процессе работы турбина может совершать до 200 тысяч оборотов в минуту. Раскрутить ее до необходимой скорости вращения моментально невозможно. Это приводит к появлению т.н. турбоямы, когда с момента нажатия на педаль газа до начала интенсивного разгона проходит некоторое время (1-2 секунды).

Проблема решается доработкой турбинного механизма и установкой нескольких крыльчаток разного размера. При этом маленькие крыльчатки раскручиваются моментально, после чего их догоняют элементы большого размера. Такой подход позволяет практически полностью ликвидировать турбояму.

Также производятся турбины с изменяемой геометрией, VNT (Variable Nozzle Turbine), призванные решать те же проблемы. В настоящий момент существует большое количество модификаций подобного типа турбин. Коррекция геометрии успешно справляется и с обратной ситуацией, когда оборотов и воздуха становится слишком много и необходимо притормозить обороты крыльчатки.

Также производятся турбины с изменяемой геометрией, VNT (Variable Nozzle Turbine), призванные решать те же проблемы. В настоящий момент существует большое количество модификаций подобного типа турбин. Коррекция геометрии успешно справляется и с обратной ситуацией, когда оборотов и воздуха становится слишком много и необходимо притормозить обороты крыльчатки.

Интеркуллер

Было замечено, что если при смесеобразовании используется холодный воздух, КПД двигателя увеличивается до 20%. Это открытие привело к появлению интеркуллера – дополнительного элемента турбин, повышающего эффективность работы.

После всасывания воздуха он проходит через радиатор, и в охлажденном состоянии попадает во впускной коллектор. Мы уже публиковали статью, в которой можно подробно ознакомиться со схемой работы интеркуллера.

За турбиной современного автомобиля необходимо должным образом ухаживать. Механизм крайне чувствителен к качеству моторного масла и перегреву. Поэтому смазочный материал рекомендуется менять не реже, чем через 5-7 тысяч километров пробега.

За турбиной современного автомобиля необходимо должным образом ухаживать. Механизм крайне чувствителен к качеству моторного масла и перегреву. Поэтому смазочный материал рекомендуется менять не реже, чем через 5-7 тысяч километров пробега.

Кроме того, после остановки машины следует оставлять ДВС включенным на 1-2 минуты. Это позволяет турбине остыть (при резком прекращении циркуляции масла она перегревается). К сожалению, даже при грамотной эксплуатации ресурс компрессора редко превышает 150 тысяч километров.

На заметку: оптимальным решением проблемы перегрева турбины на дизельных моторах является установка турботаймера. Устройство оставляет двигатель запущенным на протяжении необходимого времени после выключения зажигания. После окончания необходимого периода электроника сама выключает силовой агрегат.

Строение и принцип действия дизельного двигателя делают его незаменимым агрегатом на тяжелом транспорте, которому необходима хорошая тяга «на низах». Современные дизели с равным успехом работают и в легковых автомобилях, главное требование к которым: приемистость и время набора скорости.

Сложный уход за дизелем компенсируется долговечностью, экономичностью и надежностью в любых ситуациях.

Принцип работы и устройство дизельного двигателя

Конструктивные особенности и эксплуатационные характеристики предопределили страсть или отторжение автомобилистов по отношению к агрегатам на «тяжелом топливе». Так как же работает дизельный двигатель, каково его устройство, принцип работы и преимущества?

Времена, когда автомобиль с дизельными моторами ассоциировались с чадящими и тихоходными, давно остались за поворотом. Каждый автомобилист знает, что транспортное средство с агрегатом на «тяжелом топливе» издает характерные тарахтящие звуки, его выхлоп странно пахнет. Современные моторы награждают своих владельцев умеренным расходом топлива, впечатляющей эластичностью (крутящим моментом, доступным в относительно широком диапазоне оборотов) и иногда ошеломительной динамикой на зависть некоторым бензиновым автомобилям. Но при этом они требовательны к качеству солярки, а ремонт компонентов топливной системы может быть весьма дорогим.

Особенности конструкции

Дизельные двигатели, разумеется, не имеют таких колоссальных отличий как роторно-поршневой двигатель Ванкеля, устройство которого абсолютно не похоже на «анатомию» традиционного ДВС, но у него имеется ряд особенностей, которые проводят между ним и бензиновыми моторами черту.

У дизеля также есть кривошипно-шатунный механизм, но его степень сжатия существенно выше – 19-24 единицы против 9-11 единиц соответственно. Принципиальное отличие дизельного двигателя от бензинового заключается в том, как формируется, воспламеняется и сгорает топливно-воздушная смесь.

У дизельного ДВС отсутствуют свечи зажигания и, соответственно, воспламенение топливно-воздушной смеси происходит от сжатия. При этом, воздух и солярка подаются раздельно. Также следует отметить, что практически ни один современный дизель не обходится без системы наддува, которая используется для повышения рабочих характеристик агрегата. Для оптимизации наддува в максимально широком диапазоне оборотов используются турбонагнетатели с изменяемой геометрией. Дизельный агрегат имеет более высокий коэффициент полезного действия, но он тяжелее и выдает больший крутящий момент при низких оборотах, нежели бензиновый ДВС.

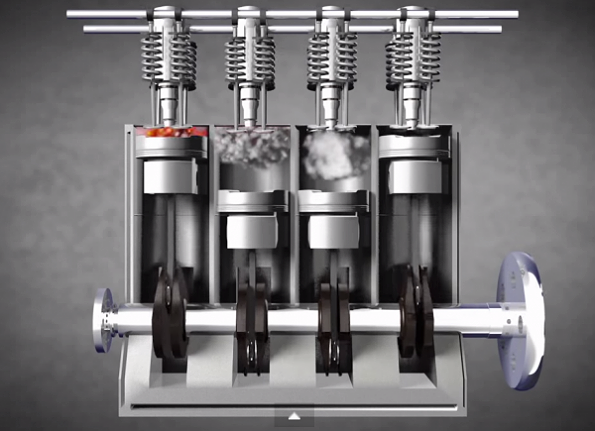

Принцип работы дизельного двигателя

Как работает дизельный двигатель и, самое главное, как происходит воспламенение топлива в камере сгорания, если у агрегата данного типа нет свечей зажигания? Сперва воздух поступает в цилиндры. В конце такта сжатия, когда поршень почти достиг верхней мертвой точки, температура воздуха в камере сгорания достигает высоких значений (порядка 700-800 градусов) и затем в цилиндры впрыскивается дизельное топливо, которое воспламеняется самостоятельно, без искрового зажигания. Тем не менее, свечи в дизельном агрегате все-таки есть, но то – свечи накаливания, а не зажигания, которые нагревают камеру сгорания для облегчения запуска двигателя в холодное время.

Работа свечи накаливания в дизельном двигателе

Они представляет собой спираль (бывают с металлической и керамические), могут быть установлены в вихревой камере или в форкамере (если речь идет об агрегатах с раздельной камерой сгорания) или непосредственно в камере сгорания (если она нераздельная). При включении зажигания свечи накаливания практически мгновенно, за считанные секунды они раскаляются до температур в районе тысячи градусов и нагревают воздух в камере сгорания, облегчая процесс самовоспламенения топливно-воздушной смеси.

Типы дизельных двигателей

Широко распространены моторы с раздельной камерой сгорания – топливо впрыскивается в специальную камеру в головке блока над цилиндром и соединенную с ним каналом, а процесс горения происходит не совсем так как у бензиновых ДВС. В этой вихревой камере поток воздуха интенсивнее закручивается, что способствует более эффективному смесеобразованию и самовоспламенению, которое продолжается в основной камере сгорания. Кстати, дизельные моторы с раздельной камерой сгорания менее шумные из-за того, что применение вихревой камеры снижает интенсивность нарастания давления при самовоспламенении.

У дизелей с неразделенной камерой сгорания процесс самовоспламенения происходит непосредственно в надпоршневом пространстве. Агрегаты данного типа несколько шумнее.

Что такое Common Rail

Common Rail – современная система впрыска топлива, разработанная компанией Bosch и использующая принцип подачи солярки к форсункам от топливной рампы, являющейся аккумулятором высокого давления. Common Rail позволяет сделать агрегат тише, при этом более экономичным и экологичным. Еще одним преимуществом использования общей топливной рампы являются широкие возможности регулировки давления топлива и момента его впрыска, поскольку эти процессы разделены.

Дизельный двигатель: устройство, принцип работы

Вторым по популярности двигателей внутреннего сгорания является дизельный двигатель, который раньше устанавливался только на грузовые машины. КПД дизеля больше, чем у самого распространенного ДВС — бензинового. При более высоком коэффициенте полезного действия, дизель расходует топлива намного меньше. Такие преимущества инженеры-конструкторы автомобильной промышленности смогли сделать за счет уникальной конструкции.

История создания дизельного двигателя

Двигатели внутреннего сгорания бензинового типа постоянно модифицируются. Конструкторы добиваются улучшения эксплуатационных технических характеристик. Даже с новым прямым впрыском бензиновый ДВС выдает 30% КПД, а дизельный ДВС без турбонаддвува выдает 40% КПД, с турбонаддувом — около 50%.

Поэтому дизельные моторы становятся все более популярными и в Европе, и, вообще, по миру. Бензин дорожает чаще, чем дизтопливо. Все больше людей перед покупкой автомобиля оценивают, какой расход у этого авто. Основной существенный минус дизельных моторов — это большие габариты и большой вес. Поэтому они устанавливались только на грузовики.

Изготовление и обслуживание диз двигателя сложнее, потому что конструкция должна быть такой, чтобы все детали были сделаны с высокой точностью.

История создания

Дизельный двигатель, он же дизель — это поршневой двигатель внутреннего сгорания, принцип работы которого основан на самовоспламенении топлива, распыляющегося сжатым и горячим воздухом. До конца 20 века такой тип ДВС устанавливался на корабли, тепловозы, автобусы, грузовые машины, трактора. С конца 20 века после успешных испытаний начал массово устанавливаться на легковые авто.

По информации из википедии, в 1824 году Сади Карно придумал и сформулировал идею цикла Карно, суть которого заключалось возможности доводить топливо до температуры самовоспламенения резким сжатием.

Спустя 66 лет, Рудольф Дизель в 1890 году предложил реализовать эту идею на практике. 23 февраля 1892 года получил патент (разрешение) на свой двигатель, а в на следующий год выпустил брошюру по своего агрегату. Он запатентовал несколько вариантов.

Успешное испытание дизель-мотора удалось сделать только 28 января 1987 года (до этого попытки были неудачными). После этого Р.Дизель начал продавать лицензии на свое изобретение.  Хоть и КПД, и удобство использования нового двигателя было на высоко уровне по сравнению с паровыми агрегатами, новые дизель-устройства были большими по габаритам и тяжелыми (они были больше и тяжелее паровых машин тех времен).

Хоть и КПД, и удобство использования нового двигателя было на высоко уровне по сравнению с паровыми агрегатами, новые дизель-устройства были большими по габаритам и тяжелыми (они были больше и тяжелее паровых машин тех времен).

Первоначальной задумкой было то, что топливом должна была быть каменноугольная пыль. Но после испытаний такого вида топлива, оказалось, что каменноугольная пыль очень быстро изнашивает детали двигателя из-за своих абразивных свойств и из-за золы, которая получалась в результате сгорания этой пыли.

Далее, в качестве топлива было использовалось растительное масло и легкие нефтепродукты. Именно на этих видах топлива, испытания ДВС Дизеля прошли успешно.

Инженер Экрой Стюард построил в 1896 году работающий двигатель — полудизель. В этой варианте конструкции ДВС было решено, чтобы воздух втягивался в цилиндр, после чего сжимался поршнем и нагнетался в конце такта сжатия в емкость, в которую распылялось топливо. Чтобы запустить такой мотор, емкость нагревалась лампой снаружи и после запуска двигатель работал сам. Экрой Стюард экспериментировал со сжатием топлива и воздуха в цилиндре. Он хотел исключить свечи зажигания.

Основное отличие бензиновых моторов от дизельных двигателей в системе питания.

Русские в изобретениях не отставали. Вне зависимости от успехов создания ДВС Дизелем, в 1989 году в Петербурге на Путиловском заводе инженер Густав Тринклер придумал и создал первый в мире бескомпрессорный нефтяной двигатель высокого давления, то есть это был двигатель с форкамерой (форкамера — это предварительная камера сгорания, которая по объему составляет 30% от общего объема камеры сгорания). Такой двигатель получил название «Тринклер-мотор».

После сравнения немецкого варианта Дизель-мотора и русского Тринклер-мотора, русский вариант оказался более эффективным. В Тринклер-моторе использовалась гидросистема для нагнетания и распыления топлива — это позволило отказаться от установки дополнительного воздушного компрессора и позволило увеличить число оборотов вала двигателя. В русском варианте в конструкции двигателя не устанавливался воздушный компрессор. Тепло подводилось медленно и дольше, по сравнению с немецким мотором Рудольфа Дизеля. Тринклер-мотор был проще и эффективнее. Но, теми, у кого были лицензии на Дизель-двигатели Рудольфа и Нобелями были вставлены «палки в колеса», чтобы остановить распространение конкурентного варианта мотора. В 1902 году работы по созданию Тринклер-мотора были остановлены.

В 1989 году Эммануил Нобель получил лицензию на двигатель Рудольфа Дизеля. Двигатель был доработан и теперь он мог работать на нефти, а не на керосине. В 1899 году Механический завод «Людвиг Нобель», расположенный в Петербурге, начал массовый выпуск таких моторов. В 1900 году в Париже на Всемирной выставке дизельный ДВС получил ГРАН-ПРИ. Перед Всемирной выставкой в Париже, появилась новость, что Нобелевский завод в Петербурге выпускает ДВС, которые работают на сырой нефти. Такой ДВС в Европе начали называть «Русский дизель». Русский инженер по фамилии Аршаулов первым сконструировал и внедрил в систему топливный насос высокого давления (ТНВД). Приводом для ТНВД служил сжимаемый поршнем воздух. ТНВД работал с бескомпрессроной форсункой.

В 20-е годы ХХ века, Роберт Бош доработал встроенный ТНВД. Это устройство используется и в наши дни. Бош также усовершенствовал бескомпрессорную форсунку.

С 50-60 годов 20 века дизельный моторы успешно устанавливаются на грузовые машины и автофургоны.

С 70-х годов из-за удорожания бензинового топлива, на дизельные моторы стали обращать внимание производители легковых автомобилей.

В настоящее время, почти каждая марка авто имеет модификацию с дизельным аппаратом под своим капотом.

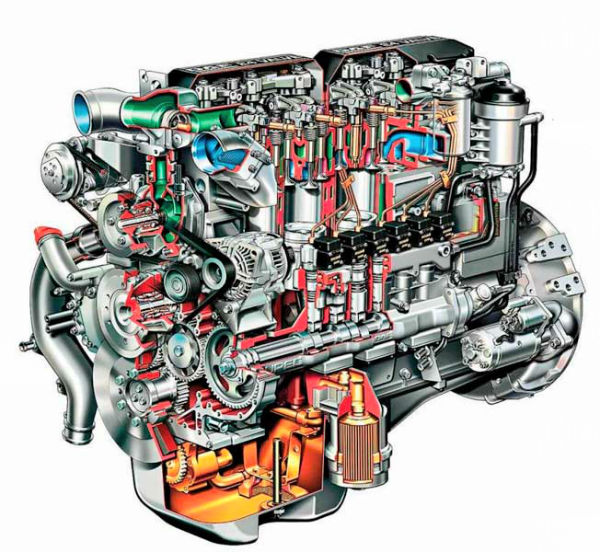

Устройство системы дизельного двигателя

Основными элементами диз мотора являются:

- цилиндро-поршневая группа (цилиндры, поршни, шатуны);

- топливные форсунки;

- впускные и выпускные клапана;

- турбина;

- интеркулер.

Современный дизельный двигатель в разрезе

Принцип работы дизельного мотора

Основная особенность дизельного ДВС в том, что он воспламенение топливно-воздушной смеси в камерах сгорания происходит за счет сжатия и нагрева. Распыление диз топлива осуществляется через форсунки.

Подача солярки осуществляется только в момент, при котором воздух максимально сжат и имеет максимальную температуру.

Когда воздух горячий, дизельное топливо легко воспламеняется. Перед попаданием топлива в камеры сгорания цилиндров ДВС, оно проходит очищающие фильтры, которые очищают от механических примесей, которые быстро нанесли бы ущерб всему устройству.

Порядок работы дизельной системы:

- Воздух подается через впускной клапан при движении поршня вниз.

- Далее поршень поднимается вверх и сжимает воздух в 20 раз. Давление в этот момент составляет 40 килограмм на 1 сантиметр. Температура воздуха в этот момент достигает 500 градусов по Цельсию.

- Когда воздух сжат и нагрет, форсунки этого цилиндра впрыскивают и распыляют топливо. За счет очень сильно нагретого воздуха дизтопливо воспламеняется. Такой способ работы исключает присутствие в системе свечей зажигания. Также в дизельных агрегатах отсутствует система зажигания.

Процесс самовоспламенения солярки с воздухом от свечи накаливания.

Процесс самовоспламенения солярки с воздухом от свечи накаливания.

Также, в устройстве нет дроссельной заслонки, благодаря чему обеспечивается большой крутящий момент. Но, число оборотов в это время находится на низком уровне.За один цикл работы дизеля форсунки могут подавать топливо несколько раз.

- При воспламенении горючей смеси, взрывная волна толкает поршень вниз. Поршень, который соединен с коленвалом посредством шатуна и вращает коленвал.

- Далее, от нижней мертвой точки (НМТ) поршень движется вверх и выталкивает отработанные газы через выпускные клапана.

Такой процесс в работе двигателя называют циклом.

Такой процесс в работе двигателя называют циклом.

Дополнительные компоненты двигателя

Помимо основных деталей, которые обязательно присутствуют в конструкции двигателя, есть еще дополнительные детали и узлы, которые улучшают характеристики и работу ДВС.

Принцип работы турбины

Турбина — это устройство, которое создает дополнительного нагнетание топлива. Двигатель с турбиной имеет большую производительность.

Идея создания турбины появилась при обнаружении такого факта, что при движении поршня вверх, солярка не успевает полностью сгорать.

С помощью турбины, сгорание топлива в цилиндрах происходит до конца, за счет чего уменьшается расход топлива и увеличивается мощность ДВС.

Турбонаддув, он же турбонагнетатель состоит из:

- подшипники — служит опорой дает возможность вращаться валу;

- кожух на турбине;

- кожух на компрессоре;

- стальная сетка.

Цикл работы турбонаддува:

- Компрессор создает вакуум и всасывается воздух внутрь системы.

- Ротор турбины передает вращение ротору.

- Интеркулер охлаждает воздух.

- Через впускной коллектор осуществляется подача воздуха, предварительно воздух проходит степени очистки (воздушные фильтры). После поступления воздуха, впускной клапан закрывается.

- Отработанные газы движутся через турбину ДВС и создают давление на ротор.

- В этот момент скорость вращения турбины вала турбины очень высока, достигает 1500 оборотов в секунду. От этого начинает вращаться ротор компрессора.

Цикл далее повторяется.

При охлаждении воздуха, его плотность увеличивается. Если плотность воздуха стала больше, значит можно закачать воздух большим объемом. Чем больший поток воздуха подается в камеру сгорания, тем лучше сгорает топливо.

Интеркулер и форсунка

При сжатии плотность воздуха и температура увеличиваются. Это негативно сказывается на межремонтном периоде деталей двигателя. В связи с чем была разработано устройство, которое охлаждает горячий воздушный поток.

В зависимости от модификации дизельных двигателей, в цилиндре топливо может распыляться одной или двумя форсунками.

Форсунки дизеля работают в импульсном режиме.

Вывод

За счет постоянных инженерных внедрений и испытаний, современные дизельные двигатели выдают очень хорошие технические характеристики. Качество сгорания отличное за счет использования турбонагнетателя. Качество сгорания, примерно, выше в 2 раза, чем у бензинового двигателя.

В последние годы идет постоянное усовершенствование не только для улучшения эксплуатационных показателей, но и за счет современных требований мировых экологов. Сначала было требование двигатели Евро-2, потом 3, 4, 5.

Видео

В этом видео показывается принцип работы дизеля.

Строение системы дизельного двигателя.

Принцип работы турбонагнетателя (турбонаддува, турбины).

Отличия ДВС евро 5 от евро 4.

Как работает дизельный двигатель?

Ну, что-ж, дорогие друзья и постоянные читатели моего блога! Настало время мне с вами поговорить о том, как работает дизельный двигатель, соглашусь со многими, тема весьма актуальна, собственно, по этой причине я и решил написать ее, ладно, поехали.

Все мы учили физику в школе, кто–то продолжил познавать непростые законы в институте. Наверняка, в процессе поглощения знаний, по этому предмету возникал вопрос о том, как работает мотор в машинах? С появлением на дорогах его дизельной разновидности интерес только возрос, каждому, кто хоть как–то связан с авто, интересно выяснить, что же заставляет мотор оживать и в чем разница между бензином и дизелем для двигателя.

У исторических истоков.

Все началось еще в 19 столетии, а именно в 1897 году. Этот год стал основополагающим для современного машиностроения, поскольку ученый и изобретатель, с известной сегодня каждому фамилией Дизель, спроектировал первый в мире мотор, который мог завестись за счет воспламенения, произошедшего в результате процесса сжатия в цилиндрах. Концепция подобного воспламенения, что примечательно, была разработана им, но чуточку раньше. Стоит сразу оговориться, что первый двигатель – прототип сегодняшнего дизельного варианта, работал далеко не на продуктах нефтедобычи. Он с успехом «заводился» от простой пыли, получаемой из угля. Вполне естественно, что длительность работы устройства была минимальной, а по сегодняшним меркам и вовсе мизерной – всего несколько часов, благодаря чему ученый рассмотрел вопрос о смене вида топлива, а позже и воплотил ее в жизнь. Новым видом топлива стал керосин, поскольку давал возможность работать мотору дольше, а по стоимости был не на много дороже. Не удивительно, что не верящих в то, что когда–нибудь подобное устройство будет использовано в обычной жизни, было очень и очень много. Скептические настроения витали в воздухе, но ученый не сдавался. Ему улыбнулась удача, поскольку в число тех, кто поверил в возможности и перспективы, вошел сам Нобель.

До и после: развитие дизельного двигателя.

Не прошло и года, как благодаря усилиям Нобеля, был получен драгоценный документ – патент, который открыл двери завода, располагавшегося в Санкт–Петербурге, на котором и стали производить первые партии новых во всех смыслах двигателей. Однако, несмотря на имеющиеся в документах указания к применению топлива, от керосина решено было отказаться, заменив его продуктами нефтяной природы. Однако, уже спустя 2 года, стало окончательно ясно, что этот двигатель будет иметь большой успех. На его основе был разработан и создан двигатель, который был лишен искусственного нагнетания воздушных масс. Можно сказать, устройство был скопировано с уже изобретенного мотора, что, по большому счету, было правдой.

Как это работает?

Если не вдаваться в физические подробности, то процесс работы начинается тогда, когда топливная смесь вступает в химическую реакцию с возросшим внутри устройства давлением. Здесь-то и можно рассмотреть главное отличие двигателей на дизеле от своих собратьев, которые работают на бензине – смесь, необходимая для старта процесса (топливо и воздух) в первом варианте – дизельном, происходят непосредственно в камере сгорания, в случае бензина, это будет карбюратор. Способ работы дизельного агрегата, приводящего в движение транспортные средства предусматривает несколько этапов, здесь их принято называть тактами: первый из них запускает воздух, затем происходит закрытие клапана и сжатие, после поршень, установленный в моторе, начинает совершать движения. Рабочий такт – следующий шаг на пути работы двигателя. Взрыв смеси и опускание поршня в исходное положение, в итоге и приводят к старту работ, который все прекрасно слышали и ощущали, заводя автомобиль.

Усложняя, совершенствуй.

Как известно, полет мысли, а тем более технической, неудержим. Собственно, поэтому дизельный (не бензиновый) двигатель даже сегодня, при всей развитости науки и техники, еще не полностью раскрыл свой потенциал, он все еще доводится до истинного своего совершенства. Вполне вероятно, что разрабатываются новые принципы, еще более точные и чувствительные устройства управления.

Немного научно–технических основ.

Впрыск необходимого количества топлива происходит благодаря соответствующей системе. Именно по типу впрыска двигатели подразделяются на несколько разновидностей, каждый из которых заслужил доверие автолюбителей. «Прямой», он же непосредственный впрыск производится непосредственно под имеющийся в агрегате поршень, для топлива там предусмотрено специальное место.

Применяемые в работе дизеля насосы, также имеют некоторые отличия от тех, что применяются в бензиновых вариантах – различают агрегаты роторного типа и плунжерные. В начальных разработках зажигание имело место быть в корпусе и возникало механическим путем, здесь был задействован также и насос высокого давления. Если говорить о современном двигателе, то он оснащен электронным устройством, отвечающем за полный контроль за распределением момента запускающего работу двигателя – процесс зажигания. Особенности производимой им рабочей деятельности крайне просты и понятны: форсунки – специальные детали, установленные в двигателях всех видов и типов, в данном случае, открывают электронный блок управления. Он же рассчитывает такие показатели, как время и угол.

Те, кто хотя бы немного знаком с каждым из двигателей, наверняка заметят, что за основу взят бензо-инжектор, а точнее, принцип его работы.

Столько, сколько существует и используется дизельный двигатель, конструкторы изыскивают новые способы, чтобы его усовершенствовать, например, увеличить полезную мощность или тяговые свойства. Для этого активно разрабатываются и применяются разные средства и агрегаты, как, например, турбины. Последняя, к слову, предназначена, прежде всего, для нагнетания воздуха, имеющегося в камерах сгорания.

Устройство турбины, хотя и кажется сложным непосвященному в тонкости водителю, на самом деле, представляет из себя всего две крыльчатки, расположенные на одном и том же валу, кроме того, они «одеты в ракушки» — это ни что иное, как защита — корпус. Одну крыльчатку в процессе работы раскручивают возникающие выхлопные газы, проходящие через «ракушки», вторая же, соединенная с атмосферой, нагнетает воздух. Следует учитывать и такой момент, что, чем выше будут обороты, тем больше воздуха нагнетается турбиной.

Нестандартные ситуации, о которых необходимо знать.

Иногда может случиться так, что воздушная прослойка будет по объему превосходить порцию дизеля. В таком случае говорят о необходимости ограничения турбины, в дело идут корректоры. Их задача несколько замедлить обороты, которые делает каждая крыльчатка. Если возникнет такая необходимость или будет просто интересно, то можно найти в Сети специальные видео, показывающие этот процесс.

Интеркуллер – еще один важный элемент, необходимый для того, чтобы в цилиндрах всегда циркулировал воздух, который был бы при этом охлажденным. В состав устройства входит радиатор, воздухопроводы. Опытным путем было замечено и взято на вооружение разработчиками впоследствии, что холодный воздух и топливо в сочетании дают ускорение в работе более, чем на 15%. Принцип работы основан на втягивание воздуха из окружающей среды турбиной, где он постепенно охлаждается и смешивается с имеющимся топливом.

Очень надеюсь на то, что вы поняли написанное и то, как работает дизельный двигатель, вы узнали, собственно, на этом я и закончу сегодняшнюю статью, желаю вам удачи на дорогах, до встречи в новых статьях!

Поддержи канал лайком и подпиской если тебе не трудно.

Процесс самовоспламенения солярки с воздухом от свечи накаливания.

Процесс самовоспламенения солярки с воздухом от свечи накаливания. Такой процесс в работе двигателя называют циклом.

Такой процесс в работе двигателя называют циклом.