Ручной станок для сгибания арматуры: разновидности, особенности изготовления и техника безопасности

Содержание

- 1 Ручной станок для сгибания арматуры: разновидности, особенности изготовления и техника безопасности

- 1.1 Ручной станок для сгибания арматуры: особенности изготовления

- 1.2 Деформация арматуры

- 1.3 Принцип действия станка

- 1.4 Особенности станков

- 1.5 Ручной станок своими руками

- 1.6 Техника безопасности

- 1.7 Станок для гибки арматуры – труд арматурщиков стал намного легче!

- 1.8 1 Зачем нужен гибочный станок?

- 1.9 2 Какие особенности имеет и как функционирует гибочный станок?

- 1.10 3 Обзор современного гибочного оборудования

- 1.11 Ручной станок для гибки арматуры своими руками.

- 1.12 Ручной станок для гибки арматуры,как сделать своими руками:фото чертежи.

- 1.13 Гибка арматуры – особенности процесса

- 1.14 Станки и приспособления для гнутья арматуры

- 1.15 Конструкция самодельного гибочного станка

- 1.16 Как согнуть арматуру без специального устройства

Ручной станок для сгибания арматуры: особенности изготовления

Когда происходят работы возле дома, то часто людям требуются специальные станки, чтобы произвести изгиб арматуры. Не всегда получается приобрести подобный агрегат, изготовленный в заводских условиях. Причин может быть множество: затруднительно доехать до магазина, в торговой точке нет необходимой модели, нехватка финансов. Но есть довольно простой выход из подобной ситуации.

Когда происходят работы возле дома, то часто людям требуются специальные станки, чтобы произвести изгиб арматуры. Не всегда получается приобрести подобный агрегат, изготовленный в заводских условиях. Причин может быть множество: затруднительно доехать до магазина, в торговой точке нет необходимой модели, нехватка финансов. Но есть довольно простой выход из подобной ситуации.

Станок для сгибания арматуры можно изготовить собственными руками. Сделать это не так уж и сложно. Необходимо вначале ознакомиться с конструкцией подобного устройства, затем выбрать вариант, который подойдёт для конкретной ситуации, а уже после по чертежам и схемам собрать станок. Сейчас имеется большое разнообразие видов, а потому можно использовать арматурагибы не только для деформации, но и для резки.

Некоторые агрегаты в состоянии разрезать арматуру на части. Но в этой ситуации нужно будет добавить на основание режущий диск от болгарки.

Деформация арматуры

Когда происходит процесс металлопроката всех видов, получается армирующее изделие, имеющее форму прута. Если смотреть в разрезе, то прут представляет собой обычный круг. Обычно поверхность гладкая или периодического профиля. Диаметр бывает в пределах от 4 до 80 мм. Изделие может составлять 12 м в длину. Такой прут называют арматурой.

Когда происходит процесс металлопроката всех видов, получается армирующее изделие, имеющее форму прута. Если смотреть в разрезе, то прут представляет собой обычный круг. Обычно поверхность гладкая или периодического профиля. Диаметр бывает в пределах от 4 до 80 мм. Изделие может составлять 12 м в длину. Такой прут называют арматурой.

Такой вид металла довольно просто поддаётся деформации на специальном агрегате. Но этот процесс необходимо осуществлять под строгим контролем. В таком случае гибка арматуры пройдёт без осложнений и особых трудностей. В результате произойдёт изменение направления вектора центральной оси в том месте, где арматура согнулась.

Принцип действия станка

Абсолютно все станки, которые гнут арматуру, действуют по одному принципу. Вся конструкция всегда состоит из нескольких валов. Первый вал фиксирует арматуру под определённым углом. Второй изгибает прут вокруг третьего вала, что называется основным или центральным. В результате происходит деформация труб под необходимым углом. Этот принцип действия работает абсолютно на всех станках: как на заводских, так и на самодельных.

Эксплуатация

Процесс деформирования арматуры при помощи самостоятельно изготовленного станка подразделяется на несколько этапов.

- Для начала прут необходимо установить около первого вала, а затем очень надёжно зафиксировать.

- Арматуру нужно двигать таким образом, чтобы выбранная точка изгиба расположилась точно на опорном валу.

- Непосредственная деформация арматуры является третьим и завершающим этапом.

Подобная простая конструкция может быть без особых трудов изготовлена своими руками. Необходимо учитывать только то, что самостоятельно изготовленный станок для сгибания арматуры способен изогнуть лишь не слишком толстые прутья. Диаметр их не будет превышать 16 мм. В том случае, если заготовка имеет больший диаметр, для деформации потребуется потратить очень много усилий.

Ошибки

Нельзя допустить того, чтобы после деформации арматура потеряла свою прочность. Именно поэтому все работы необходимо точно проводить по установленным правилам.

Обычно при сгибании металла люди совершают несколько ошибок:

- В месте изгиба арматура надрезается.

- Тот участок, который необходимо согнуть, греют при помощи автогена, сварки или другими способами.

Профессионалы говорят, что такие способы совершенно не подходят для сгибания металла. Безусловно, так процесс значительно упрощается, но дело в том, что всё это сказывается на прочностных характеристиках. И не в самую лучшую сторону.

Профессионалы говорят, что такие способы совершенно не подходят для сгибания металла. Безусловно, так процесс значительно упрощается, но дело в том, что всё это сказывается на прочностных характеристиках. И не в самую лучшую сторону.

Именно поэтому необходимо знать, как правильно гнуть арматуру. Ручной станок не допускает использования таких методов, ведь на домашней территории имеется небезграничное количество арматуры (в отличие от какого-нибудь завода), и за каждый прут были потрачены деньги. Поэтому все нужно делать по правилам, чтобы не выйти в убыток. Только в случае правильной гибки, когда арматура деформируется в холодном состоянии, не будет разрушаться её целостность, а значит, и прочность сохранится.

Особенности станков

Все станки, которые призваны гнуть арматуру, обладают несколькими общими характеристиками:

Конструкция проста.

Конструкция проста.- Станок имеет небольшой вес в пределах 20 кг.

- Мобильность. Станок без проблем можно поместить абсолютно в любое место.

- Ручные станки могут гнуть прут до угла в 90 градусов. Но бывают случаи, когда угол увеличивают до 110 градусов.

- Потеря прочности арматуры не превышает 10%.

Разные виды станков

Самым простым способом для изготовления станка является вариант, при котором используются следующие материалы:

- Металлический уголок размером 40 на 40 мм.

- Брус деревянный.

- Элементы крепления.

Уголок из металла необходимо разрезать на две части. Первую закрепить на брус из дерева. Эта часть нужна для фиксирования арматуры до процесса деформации. Вторая часть уголка будет крепиться к деревянному брусу при помощи нескольких болтов. Это будет обеспечивать подвижность элемента. Вторая часть также является рычагом. Чтобы изгибать арматуру нужно, прилагать достаточно усилий. И это является основным недостатком этого варианта конструкции. Исправить ситуацию можно в том случае, если длину рычага увеличить.

Уголок из металла необходимо разрезать на две части. Первую закрепить на брус из дерева. Эта часть нужна для фиксирования арматуры до процесса деформации. Вторая часть уголка будет крепиться к деревянному брусу при помощи нескольких болтов. Это будет обеспечивать подвижность элемента. Вторая часть также является рычагом. Чтобы изгибать арматуру нужно, прилагать достаточно усилий. И это является основным недостатком этого варианта конструкции. Исправить ситуацию можно в том случае, если длину рычага увеличить.

Если требуется увеличить объёмы работы, тогда необходимо использовать конструкцию для сгибания арматуры имени Замкова. Разумеется, и у этого способа есть недостаток, в данной ситуации — это усложнённая конструкция. Надо приобрести несколько новых деталей, которые также нужно дополнительно выточить определённым образом. Работа происходит по всем правилам, если опорный стол будет устойчивым и его надёжно закрепят на ножках. Станок необходимо монтировать к основанию корпуса. Между установленными роликами фиксируется арматура. Когда задействуете третий вал, происходит изгиб детали. Место для установки агрегата — ровная стальная пластина, толщина которой не более 4 мм.

Ручной станок своими руками

Ручные устройства обладают довольно простой конструкцией. Именно поэтому изготовить их самостоятельно не слишком сложно. Перед началом нужно ознакомиться с чертежами.

Основой для станка является металлическая станина. К ней приваривают металлический уголок или прут, который имеет круглое сечение. Если необходимо гнуть толстую арматуру, то ножки следует прочно закрепить к полу. Но бывают ситуации, когда станок необходимо переносить. Тогда все элементы конструкции нужно крепить к толстой пластине. Сама плита должна быть надёжно зафиксирована, только после этого момента можно приступать к работе с устройством. Хорошее крепление можно сделать с помощью штырей и болтов, которые привариваются к нижней части.

Основой для станка является металлическая станина. К ней приваривают металлический уголок или прут, который имеет круглое сечение. Если необходимо гнуть толстую арматуру, то ножки следует прочно закрепить к полу. Но бывают ситуации, когда станок необходимо переносить. Тогда все элементы конструкции нужно крепить к толстой пластине. Сама плита должна быть надёжно зафиксирована, только после этого момента можно приступать к работе с устройством. Хорошее крепление можно сделать с помощью штырей и болтов, которые привариваются к нижней части.- Вторым элементом является поворотная платформа, к которой необходимо приварить ещё два штыря и рычаг. Гибочные и центральные валы располагаются на небольшом расстоянии друг от друга. Интервал необходимо выбирать в зависимости от диаметра арматуры, что и будет гнуться на станке. Отступать надо несколько сантиметров ещё и от края. Таким образом можно будет распределить правильно нагрузку. После того как все элементы закреплены, по краям заготовки необходимо сделать фаску под углом 45 градусов. Это требуется для безопасности, ведь об необработанный угол можно легко порезаться во время работы.

Очень аккуратно нужно варить все изделия, поскольку от этого зависит качество всего аппарата. Именно поэтому, чтобы хорошо выполнить все работы, необходимо всё надёжно закрепить при помощи тисков. Сварные швы лучше заменить креплением болтами, если имеется такая возможность. В таком случае устройство можно будет с лёгкостью переносить на другое место.

Деформация арматуры больших диаметров

Если есть необходимость подвергать деформации арматуру больших диаметров, то использовать надо несколько другую конструкцию. Потребуется два отрезка стальной трубы. Чем массивнее будет арматура, тем длиннее должна быть труба. Устройство это работает довольно просто. Один конец прута вставляется в трубу и надёжно фиксируется там. А на второй конец цепляется вторая часть трубы.

Если есть необходимость подвергать деформации арматуру больших диаметров, то использовать надо несколько другую конструкцию. Потребуется два отрезка стальной трубы. Чем массивнее будет арматура, тем длиннее должна быть труба. Устройство это работает довольно просто. Один конец прута вставляется в трубу и надёжно фиксируется там. А на второй конец цепляется вторая часть трубы.

Первую сторону необходимо опускать на землю и придавливать ногой. А вторая часть поднимается вверх, при этом арматура тоже поднимается, поскольку находится внутри. Это довольно простой вариант переносного станка. Такой агрегат имеет маленькие размеры и небольшую массу. Его можно с лёгкостью передвигать на другой участок. Но всегда нужно крепить устройство к основанию. Для этого можно использовать соединения на болтах.

Резка арматуры

Некоторые виды станков ещё имеют возможность разрезки арматуры. Конструкция при этом усложняется. Но это будет окупаться за счёт большего количества функций.

Наиболее простым вариантом является использование отрезного диска от болгарки. Диск устанавливается на основании рядом с валом, который деформирует арматуру.

Конструкция в данной ситуации будет представлять с собой следующее:

- Валы для деформации.

- Отрезной диск.

- Двигатель, который будет приводить диск в движение.

- Основание, на котором держится конструкция.

К основанию крепится швеллер, что является направляющей осью. Все детали будут крепиться именно к этому швеллеру. Процесс изготовления станка, в принципе, не слишком сложный. Не нужно применять большое количество материалов и инструментов. А в результате получится довольно хороший станок, который не потребовал больших финансовых затрат для изготовления.

Если покупать заводской станок, то потратить придётся примерно в 3 раза больше денег. А если знать, что профессиональный станок стоит примерно 5 тыс. рублей, то при самостоятельном изготовлении потратить придётся всего лишь 1000 или 1500 рублей. К тому же самостоятельное изготовление станка будет намного интереснее, чем покупка такого же в магазине.

Техника безопасности

Чтобы во время работы не нанести себе физические увечья, потребуется точно соблюдать все меры безопасности. Только в таком случае работа принесёт толк и удовольствие. К тому же правила безопасности требуется соблюдать не только при работе с готовым агрегатом, но и в процессе непосредственного его изготовления.

Все работы при резке металла проводятся только в защитных перчатках и в специальных очках. Если не соблюдать это правило, то можно повредить глаза осколком металла, что отколется от конструкции, а руки могут пострадать от пореза об необработанный и острый край.

Все работы при резке металла проводятся только в защитных перчатках и в специальных очках. Если не соблюдать это правило, то можно повредить глаза осколком металла, что отколется от конструкции, а руки могут пострадать от пореза об необработанный и острый край.- Если края металла обрабатываются на шлифовальном станке, то перчатки нужно снять, чтобы они не зацепились за круг, который вращается на большой скорости. К тому же не следует стоять прямо напротив станка, лучше отступить немного в сторону, чтобы избежать травмы в случае раздробления шлифовального круга.

- Когда проходят работы с применением сварочного аппарата, необходимо убедиться, что поблизости нет никаких возгорающихся материалов и горючих предметов. Во время сварки будет много искр, которые могут привести к пожару. Не стоит забывать о применении специальной защитной маски.

- Когда станок крепится болтами к какой-нибудь площадке, не стоит использовать большую трубу, которую помещают на гаечный ключ для рычага. Труба легко может сорваться и нанести травму.

- И ни в коем случае не подпускайте близко ребёнка, пока идёт работа. За детьми сложно уследить, а тем более в этот момент все внимание будет сосредоточено на изготовлении конструкции, поэтому риск получения травмы ребёнком увеличивается.

Как видно из статьи, процесс изготовления своими руками ручного станка для сгибания арматуры не так уж и сложен. Необходимо просто приобрести нужные детали и иметь небольшой опыт слесарной работы. К тому же можно сэкономить немало денег, если самостоятельно изготовить станок. Для начала, разумеется, обязательно нужно изучить чертежи, а затем приступать к работе. Удачи!

Станок для гибки арматуры – труд арматурщиков стал намного легче!

Специальный станок для гибки арматуры существенно облегчает труд арматурщика. При этом подобное оборудование имеет доступную стоимость и отличается простотой применения.

1 Зачем нужен гибочный станок?

В современной строительной отрасли ручной труд используется все меньше и меньше. Многие работы и операции в наши дни выполняют разнообразные машины и механические приспособления, причем делают они все это максимально качественно и быстро.

Механизация коснулась и профессии арматурщика, которая всегда считалась одной из самых сложных и ответственных в сфере строительства. Ежедневно представители этой специальности выполняют армирование бетонных конструкций, используя жесткие прутья из стали. Такой процесс характеризуется повышенной трудоемкостью. Раньше он требовал от человека немалых физических усилий, ведь арматуру необходимо было сгибать под определенным углом вручную. Нынче все эти трудности отошли в прошлое. Верным помощником для строителей стал станок для гибки арматуры.

Подобные установки дают возможность сгибать различные по сечению прутья из металла из стали под тем углом, который нужен в каждом конкретном случае.

Управляется станок для гибки арматуры одним-единственным оператором. Рабочему требуется лишь задавать режим обработки изделий, а все остальное выполняет его механический гибочный агрегат, функционирующий в автоматическом режиме.

Машины для гибки активно используются следующими предприятиями:

- домостроительными комбинатами;

- заводами по изготовлению конструкций из железобетона;

- компаниями, занимающимися монолитным строительством;

- комбинатами по выпуску металлических петлей, скоб, хомутов и иных изделий сложной формы.

Станок для гибки арматуры разумно применять в тех случаях, когда он эксплуатируется каждый день для выполнения большого объема работ. С его помощью производится обработка:

- металлических полос;

- прутков из стали с резьбой;

- арматурной и углеродистой стали;

- сортового проката.

Любой гибочный агрегат достойного качества обеспечивает высокую производительность и безопасность выполнения работ, получение точного сгиба, а также позволяет оператору выбирать способ управления аппаратом (от ножной педали либо вручную).

2 Какие особенности имеет и как функционирует гибочный станок?

Описываемые нами агрегаты представляют собой специальное оборудование, которое способно изменять первоначальные размеры и формы стальной арматуры. Это возможно благодаря тому, что в процессе сгибания происходит увеличение размеров и растягивание верхних слоев обрабатываемой детали, а внутренние слои металлического изделия уменьшаются в размерах и сжимаются. При этом участок вдоль оси арматуры, которая подвергается сгибанию, не изменяет своих геометрических параметров.

Небольшие строительные компании могут использовать ручной станок для гибки арматуры, более крупные предприятия, как правило, эксплуатируют гибочное оборудование, оснащенное электроприводом. Популярны, кроме того, и машины, в которых имеется возможность выполнять, как автоматическую, так и ручную гибку.

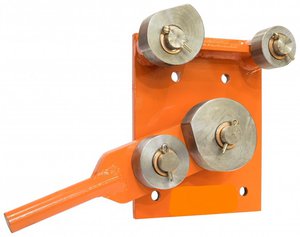

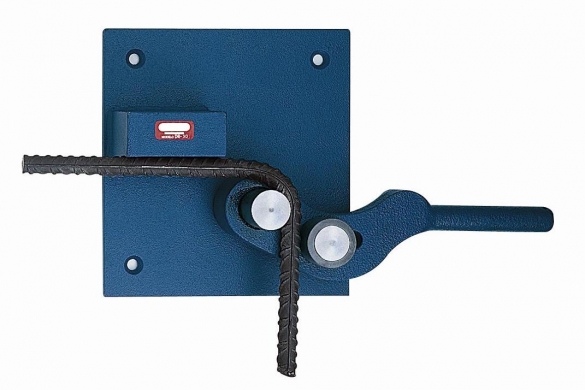

На отечественном рынке представлены станки различных производителей (и российских, и зарубежных). Они могут характеризоваться разными техническими показателями, но их конструкция и принцип работы остаются неизменными. Любой станок для гибки арматуры имеет три ролика – гибочный, центральный, упорный. Первые два вращаются в любую сторону (влево, вправо), они монтируются на рабочем диске гибочной машины. А вот упорный ролик предназначен для удержания обрабатываемого изделия, поэтому он крепится около рабочего диска неподвижно. Непосредственно процесс сгибания изделия осуществляется вокруг центрального ролика.

Гибочный станок, оснащенный электрическим двигателем, может иметь разную мощность, конструкцию привода, геометрические габариты и вес. Такое разнообразие позволяет строительным организациям приобретать те установки, которые идеально подходят для них. Гибочный агрегат с электродвигателем может иметь мощность от 1,5 до 5,5 киловатт. Он состоит из далее указанных узлов:

- корпус;

- привод;

- механизм для уменьшения количества оборотов двигателя (иными словами – редуктор);

- панель управления;

- гибочное устройство (упорная рейка, диск, ролики, дополнительные приспособления).

Принцип работы описываемых в статье агрегатов весьма прост. Сначала арматурное изделие размещается на рабочем диске машины между тремя роликами. Затем оператор запускает станок, обрабатываемая арматура при его вращении заклинивается гибочным роликом, после чего происходит сгибание изделия по заданным параметрам. По окончании операции гибочный ролик «отпускает» обработанный (согнутый под определенным углом) стальной или металлический пруток.

3 Обзор современного гибочного оборудования

Популярными среди строителей являются китайские агрегаты модели GW40, отличающиеся невысокой стоимостью и высоким уровнем практичности. С их помощью выполняют сгибание прутков сечением не более 4 сантиметров (арматура А2 и А1) и не более 3,2 сантиметров (А4 и А3).

GW40 реализуются в двух вариантах исполнения – мобильном и стационарном. Мобильное оборудование обычно применяется на строительных объектах, а стационарное устанавливается на предприятиях, занятых выпуском железобетонных изделий и конструкций.

Гибочный станок GW40 имеет следующие технические характеристики:

- напряжение – 380 вольт;

- угол сгибания – от 0 до 180 градусов;

- масса установки – 280 килограмм;

- вращение диска (скорость) – 8 оборотов в минуту;

- габариты – 75 (длина) на 71 (ширина) на 80 (высота) сантиметров;

- мощность электрического двигателя – 3 киловатта.

Агрегат управляется вручную и при помощи ножной педали.

Большей мощностью (4 киловатта) и техническими возможностями обладает машина GW50. Она позволяет без труда сгибать арматуру (круглый профиль) до 50 сантиметров. Но и масса такой установки повыше – 420 килограмм (как и ее габаритные размеры – 100 на 88 на 78 сантиметров).

Востребован и станок для гибки арматуры МГА российского производства. Его эксплуатируют на стройплощадках (под навесом), в цехах предприятий, которые изготавливают всевозможные конструкции из металла и стали, а также из железобетона. Конструкция МГА включает в себя рабочий диск и плиту, центральный палец, кулачки реверса и остановки, рольганг, штырь, ролики, конечный выключатель реверса.

МГА снабжается 3-киловаттным электродвигателем, подключаемым к сети 380 вольт. Он сгибает арматуру класса А3 (толщиной до 3,2 см), А2 (до 3,6 см) и А1 (до 40 см). Производит данный станок для гибки арматуры компания «Долина» (Кувандыкский кузнечно-прессовый комбинат), который гарантирует высокое качество своего оборудования. Заметим, что все установки МГА имеют сертификаты качества.

Также можно приобрести и другое известное оборудование для сгибания металлоизделий. Например, станки АГ-42, АГ-40 и 40М от российско-итальянского бренда характеризуются безопасностью использования и превосходной производительностью за счет применения при их изготовлении самых новых европейских технологий. Они снабжаются демонтируемыми отверстиями в раме и колесами, что позволяет перемещать гибочные машины по производственному цеху или строительному объекту при помощи крана. Кроме того, станки АГ способны гнуть несколько металлических прутов одновременно. На них, кстати, можно монтировать дополнительные приспособления, чтобы осуществлять двойной изгиб деталей, а также выпускать спиральные изделия, петли и скобы.

Установки СГА-1 и 1ЭБ способны обработать арматуру толщиной до 4 сантиметров. Они снабжены двигателем на 3 киловатта, имеют повышенную надежность всех механизмов и составных частей, отличаются хорошей ремонтопригодностью, дают возможность посредством перестановки съемных шестерен увеличивать или уменьшать скорость, с которой вращается рабочий диск. На станок для гибки арматуры СГА-1ЭБ монтируется электронный блок, что отличает его от машины СГА-1, которая не располагает подобным устройством.

Итальянское высокотехнологичное гибочное оборудование IСARO с педальным и ручным управлением, на котором можно обрабатывать сложные с точки зрения геометрии изделия включая спирали. Особая конструкция установок IСARO разрешает эксплуатировать их без перерывов (даже на протяжении 24 часов) и добиваться при этом уникальной точности изгиба арматуры. Процесс гибки легко полностью автоматизировать, приобретя за отдельную плату специальный электронный блок (справедливости ради отметим, что стоит он недешево). В стандартную комплектацию агрегатов IСARO входят штифты и набор обкатных валов.

Ручной станок для гибки арматуры своими руками.

Практически ни одно строительство не обходится без бетонных работ, а где бетон, там и арматура. Возвести фундамент, залить перекрытие, смонтировать армопояс в газобетонном доме. Все эти работы подразумевают использование арматуры, при помощи которой армируются железобетонные конструкции.

У начинающих застройщиков возникает вопрос: как правильно выполнить гнутье арматуры так, чтобы она не потеряла своих прочностных характеристик.

Неправильный самодельный арматурогиб

Если пруток диаметром 6-8 мм можно согнуть «об коленку», то арматуру большего диаметра руками согнуть затруднительно. И главное – качество такого изделия будет ниже всякой критики.

Также нельзя прибегать к таким «народным методам» гибки арматуры своими руками как:

- Надпиливание «болгаркой» места сгиба арматуры;

- Прогрев места сгиба открытым пламенем, в костре или паяльной лампой.

Эти способы, из-за механической и термической обработки металла, приводят к снижению его прочностных характеристик в месте сгиба. Это впоследствии может привести к разрушению арматуры под действием нагрузок.

Поэтому (если нет иных указаний по проекту), нужно гнуть «на холодную», не допускается изгиб стержня под острым углом.

Для сгибания арматуры используются такие приспособления, как станки с механическим или ручным приводом. Из-за высокой стоимости станки с механическим приводом не нашли широкого распространения среди самостройщиков.

Цена на фирменные арматурогибы с ручным приводом также кусается.

Поэтому пользователи FORUMHOUSE предпочитают покупным изделиям приспособления — самоделки. Как показывает практика, такая приспособа для гнутья арматуры своими руками вполне по силам каждому. Для ее изготовления в ход идут обрезки водопроводных труб, швеллеры, уголки, болты, обрезки металлопроката и прочий «ненужный хлам», который найдётся в закромах любого домашнего мастера. Себестоимость таких изделий колеблется от 50 до 500 рублей, в то время как стоимость арматурогиба, купленного в магазине, может составлять 3-5 и 10 тыс. руб. Выгода очевидна. Засучиваем рукава и приступаем к работе.

Как сделать арматурогиб своими руками

Самый простой и доступный способ самостоятельного гнутья прутьев диаметра не более 6-8 мм (изготовления рамок, хомутов и т.п.) – это вбить три ее толстых отрезка в бревно. Причём, два куска вбиваются по одной линии, а третий вколачивается между ними, с отступом от осевой линии на толщину арматуры, которую предполагается согнуть.

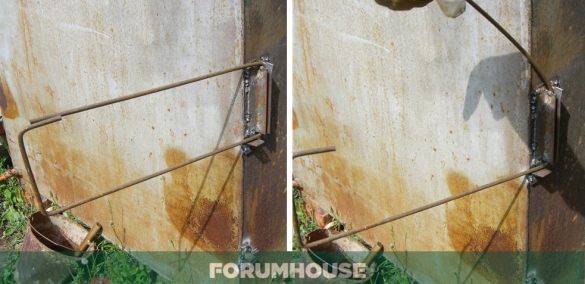

Ещё один метод – прикрепить/приварить к углу бытовки/столбу два уголка с нижним упором, а арматуру гнуть между ними.

Либо такой вариант приспособления: приварить к заборному столбу болты.

Несмотря на простоту данных самодельных приспособ, работать на них не совсем удобно, и они лучше всего подходят для изготовления П-образных изделий, хомутов и рамок.

Поэтому дальнейшим развитием устройства становится изготовление полноценного самодельного арматурогиба, работающего в горизонтальной плоскости.

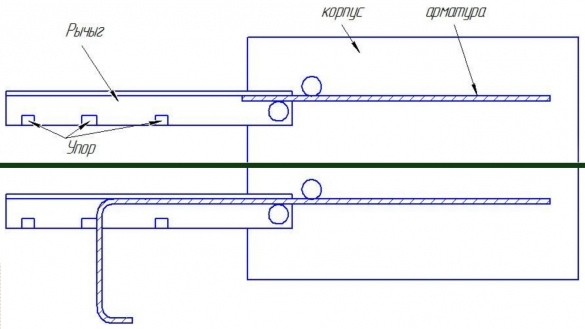

Принцип работы такого арматурогиба следующий: прут закрепляется между упорным элементом (уголком) и центральным неподвижным металлическим штифтом. Далее устанавливаем поворотный узел, который оснащён гибочным штырём и длинным рычагом (трубой).

При повороте гибочного узла для арматуры, за счёт усилия, возникающего на рычаге, арматурный пруток сгибается вокруг центрального металлического штифта на необходимый угол.

Арматурогиб ручной своими руками изготавливается за пару часов. Любой застройщик, кто хоть раз поработал на подобном устройстве, уже не вернётся к гибке арматуры своими руками, зажав её в тисках.

Вот один из вариантов изготовления такого арматурогиба по «рецепту» форумчанина с ником Константин Я.:

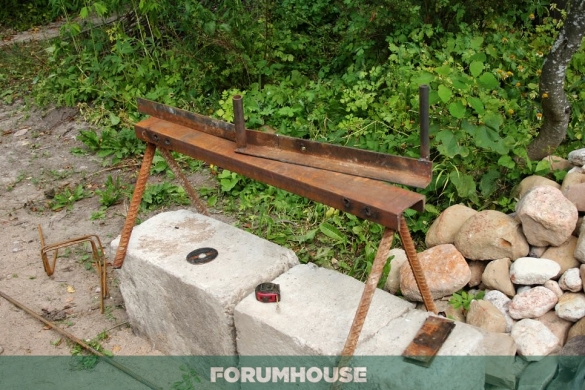

Станина – это 12 или 14-й швеллер длиной 1 метр. Швеллер привариваем к двум опорам (металлическим трубам), вбитым в землю. Для упора арматуры привариваем к верхней полке швеллера два уголка. Рычаг – это две трубы, сваренные под углом 90 градусов. Через вертикальную трубу проходит ось, на горизонтальную трубу надеваем удлинитель длиной 1.2 метра. Это увеличивает усилие на рычаге. Сверху рычага привариваем уголок, благодаря чему цепляется конец арматуры при её гибке. Уголок должен находиться на одном уровне с верхней полкой швеллера.

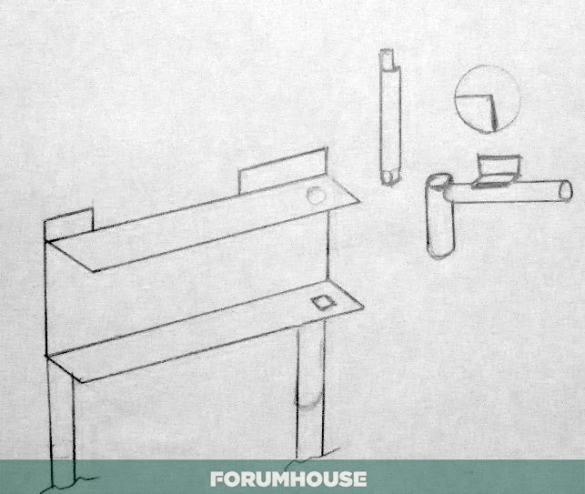

Ось форумчанин сделал из металлического стержня диаметром 30 мм. Нижняя часть обточена под квадрат. Это не позволит оси провернуться или выпасть, т.к. нижнее отверстие в швеллере также вырезано под квадрат. Верхний конец оси выступает над верхней полкой швеллера. Вокруг него и производится загибание арматуры (посмотрим на этот простой чертеж):

Для изготовления арматурогиба на всё про всё, вместе со сварными работами, я потратил 3 часа. Согнул на нём уже 3 тонны арматуры. Спокойно, в одиночку, гну арматуру диаметром 14 мм. Приспособлением для гибки арматуры полностью доволен, т.к. до его изготовления сломал хорошие мощные тиски – сгибал на них пруты диаметром 12 мм, надев на них трубу.

У меня «агрегат» несколько проще. Станина – это швеллер №10-12. Для изготовления «ног» взял арматуру диаметром в 20 мм. Уголки – размером 50х4. «Двенадцатую» арматуру гнул без проблем.

Арматурогиб из уголка своими руками

Рассматривая самоделки форумчан, можно сказать, что арматурогиб на основе уголков получил самое широкое распространение.

Подобное устройство для гибки прутка подкупает простотой своего изготовления, доступностью материалов и дешевизной. Предлагаем вам чертеж арматурогиба:

Устройство по этой схеме можно сделать даже без сварочного аппарата, обойдясь соединениями на болтах и гайках. Но наличие сварочного аппарата значительно расширяет возможности изготовления арматурогиба.

Во время стройки у меня возник вопрос, чем же гнуть арматуру. Изучив форум, выбрал самый простой вариант – из двух соединённых болтом уголков. Т.к. мне нужно было гнуть пруты не более 8 мм в диаметре, то усиливать конструкцию не стал. Приварил к одному уголку кусок трубы диаметром 20 мм. Уголки соединил болтом М10. Накрутил на него гаек, после чего закрепил конструкцию на импровизированной станине – куске толстой фанеры. На изготовление потратил 1.5 часа. Ровно столько же времени ушло далее на изготовление рамок размером 150х750 мм количеством в 90 шт.

Несмотря на популярность этой конструкции арматурогиба, форумчане идут дальше по пути модернизации и улучшения механизма. Особый интерес представляет устройство для сгибания арматуры своими руками, сделанное max68.2011.

В качестве основы используется швеллер №10, т.к. его удобно закреплять на куске бруса. Также потребуются подшипники, уголки 25х25 мм длиной 50 мм, которые привариваются сбоку швеллера. Сбоку просверливаются 2 отверстия, нарезается резьба М10х1.5 (для тонкой арматуры).

Оси арматурогиба – это болты М16х2. Один болт приваривается к швеллеру. Второй болт привариваем к серьге (поворотному узлу), в качестве которого использована рессора от Газели. Ручка рычага – труба диаметром 34 мм и длиной 300 мм. Для увеличения усилия на рычаге на короткую трубу можно надеть удлинитель – длинную трубу большего (надевается снаружи) или меньшего (вставляется внутрь) диаметра.

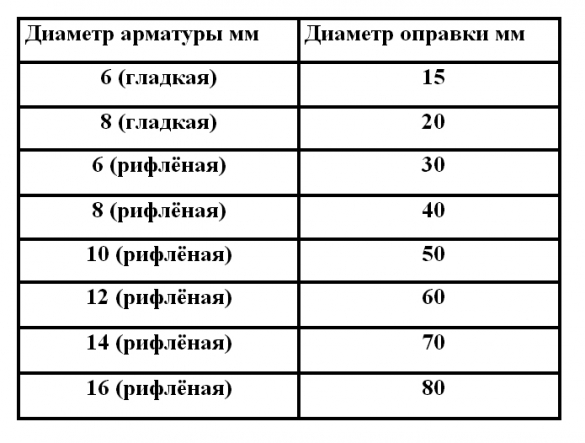

Стоит заострить внимание на моменте, для чего арматурогибу нужен набор втулок разного диаметра длиной по 4 см.

Согласно СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры», при изгибании арматуры минимальный диаметр загиба отдельного стержня должен быть таким, чтобы избежать разрушения или раскалывания бетона внутри загиба арматурного стержня и его разрушения в месте загиба. Отсюда – минимальный диаметр оправки при сгибании арматуры, зависит от диаметра стержня. Для наглядности все величины сведены в следующую таблицу:

Со временем арматурогиб max68.2011 претерпел изменения. Теперь он по внешнему виду ничем не отличается от промышленных изделий.

Также многих форумчан интерсует вопрос: как рассчитать длину прута арматуры при изготовлении рамок. Ведь простое сложение величин если рамка должна получиться 50х20 + 2 ушка по 40 мм, то чисто теоретически, длина прута должна быть равна 50+50+20+20+4+4=148 см. Но, с учётом радиусов загибов, эта цифра неверна. Вот какой может быть выход из этой ситуации:

По своей практике могу сказать, что дополнительно «накидываю» на каждый загиб от 5 мм. Это зависит от диаметра арматуры. Нужно изготовить рамку 50х20х4 (ушки) из арматуры «десятки», складываем: 4.5+50.5+20.5+50.5+20.5+4.5. Итого получается длина прутка =151 см.

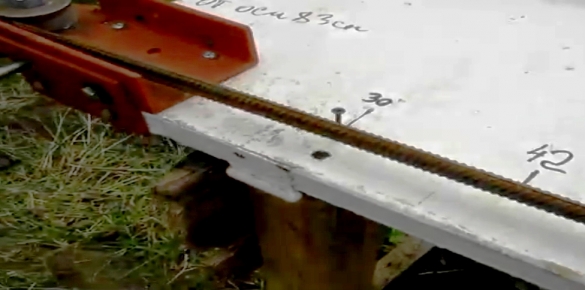

В завершение расскажем про ещё один «секрет» форумчан, применяемый при гибке арматуры. Нужно закрепить арматурогиб на длинном деревянном столе и заранее разметить его, вкрутив саморезы и отметив маркером величины, которые соответствует монтажному размеру поворота прута в гибочном узле. Таким образом, можно избавить себя от необходимости каждый раз пользоваться рулеткой, отмеряя необходимую длину прута.

Прочитав темы Чем гнуть арматуру и Арматурогиб своими руками за 1.5 часа, вы познакомитесь с различными вариантами самостоятельного изготовления этого устройства (чертежи, фото, инструкции прилагаются). Также предлагаем узнать ответ на вопрос: как правильно армировать фундамент в углах. Также FORUMHOUSE рекомендует узнать все секреты сварочных работ и прочитать статью об особенностях холодной ковки. А это видео поможет вам понять, как правильно проводить арматурные работы.

Ручной станок для гибки арматуры,как сделать своими руками:фото чертежи.

и одна серьезная стройка сегодня не обходится без использования такого важного элемента, как арматура , в значительной мере отвечающего за несущие характеристики конструкций. Именно поэтому гибка арматуры должна выполняться квалифицированно и с соблюдением всех общепринятых требований.

Гибка арматуры – особенности процесса

На любой стройке сегодня можно увидеть различное оборудование, множество инструментов и приспособлений, и практически на каждой из них есть станок для гибки арматуры. Это не случайно: наиболее эффективной технологией укрепления хрупких бетонных конструкций, их защиты от разрушительных для них нагрузок на сжатие, растяжение и изгиб, является армирование, которое и выполняется при помощи металлических прутков – арматуры. Без качественного арматурного каркаса практически невозможно возвести надежные бетонные стены и фундамент.

Казалось бы, намного проще выполнять армирование угловых бетонных конструкций и участков примыкания стен с использованием прямых арматурных прутков. Однако в таком случае бетонная конструкция будет сильно ослаблена, может расслоиться. К тому же это является грубым нарушением строительных норм. В любых угловых бетонных конструкциях необходимо использовать только гнутье, с перехлестом на каждую сторону минимум 80 см. Станок или простейшее приспособление для гибки металлических прутков пригодится и в том случае, если вам необходимо быстро изготовить соединительные элементы различного типа – крюки, лапки и др.

При гибке стальных прутков, используемых для армирования, очень важно знать, как гнуть арматуру для фундамента так, чтобы она не утратили своих прочностных характеристик. Для соблюдения этого требования необходимо выполнять такую операцию только механическим способом, используя специальные станки для резки и гибки арматуры. При этом важно следить за тем, чтобы угол сгиба не получился острым, а радиус закругления в месте сгиба составлял от 10 до 15 диаметров самого прутка. Следует помнить, что стальной арматурный пруток гнется без потери своих прочностных характеристики до угла 90 градусов, затем показатели прочности начинают снижаться.

При гибке стальных арматурных прутков своими руками часто совершаются две ошибки:

- на месте сгиба при помощи болгарки или другого инструмента делается надпил;

- участок арматуры, где будет находиться сгиб, нагревают при помощи газовой горелки или паяльной лампы.

После того, как подобные процедуры выполнены, используется какое-либо примитивное средство для гибки: тяжелый молоток, кувалда, отрезок трубы, тиски и др. Эти способы гнутья приводят к значительному ослаблению арматуры, что может стать причиной разрушения бетонных конструкций. В таких случаях всегда следует помнить о том, что нужно выполнять гибку арматурных прутков без нарушения их целостности и только в том случае, если они находятся в холодном состоянии.

Тут вообще все дорого и серьезно — полная автоматика и множество настроек. Для домашних мастеров это видео приводим лишь в качестве ознакомления. Так как тратить 130-180 тысяч рублей на такой агрегат для непрофессионального использования не имеет никакого смысла.

Станки и приспособления для гнутья арматуры

В процессе развития строительных технологий и методов обработки металлов был создан не один станок для гибки арматуры. Все подобное оборудование работает по одному принципу, различие моделей состоит лишь в определенных конструктивных особенностях и максимальном диаметре сгибаемого прутка.

Любой гибочный станок, в том числе и самодельный станок для гибки арматуры, работает по следующему принципу: пруток фиксируется между двумя роликами (центральным и упорным), а при помощи третьего ролика (гибочного) арматура подвергается гибке под требуемым углом. Что удобно, станок для выполнения гнутья металлической арматуры может выполнять изгиб прутка как в левую, так и в правую сторону. Требуемый радиус изгиба обеспечивает упорный вал, благодаря которому арматура не деформируется по всей длине.

Станки, предназначенные для гибки арматуры, в том числе и изготовленные своими руками, могут быть двух типов:

Основным рабочим органом станков с механическим приводом является вращающийся диск, на котором закреплены изгибающий и центральный пальцы. Между этими пальцами имеется зазор, в который и помещают пруток, подвергаемый гибке. Уложенная в этот зазор арматура упирается одним концом в ролик, жестко закрепленный на корпусе устройства. При вращении диска изгибающий палец воздействует на арматуру и изгибает ее вокруг центрального вала.

Конкретный станок для гибки арматуры в зависимости от своего назначения может принадлежать к одной из следующих групп:

- легкой (для гибки прутков диаметром от 3 до 20 мм);

- тяжелой (диаметр обрабатываемых прутков – от 20 до 40 мм);

- сверхтяжелой (для арматуры диаметром от 40 до 90 мм).

Оборудование с механическим приводом может использоваться для одновременного сгибания нескольких прутков арматуры. Современная промышленность выпускает станки, которые могут применяться для гибки прутков, диаметр которых находится в пределах от 3 до 90 мм. Для тех случаев, когда необходимо изгибать арматуру под разными углами, лучше всего использовать оборудование с гидравлическим приводом. Такой универсальный станок для гибки арматуры позволяет получать поверхность сгиба без трещин и складок, которые могут привести к образованию внутренних напряжений. Это оборудование также дает возможность доводить угол сгиба до 180 градусов.

Такие приспособления для гибки можно изготовить и своими руками. При этом они используются для прутков с диаметром не более 14 мм и не предназначены для тех случаев, когда необходима высокая производительность. Чаще всего такие приспособления применяются при выполнении частного строительства.

Конструкция самодельного гибочного станка

Ручной станок для гибки арматуры достаточно прост по своей конструкции, поэтому изготовить его можно своими руками, но для этого желательно найти чертежи такого устройства. Основу такого станка, специально предназначенного для гибки арматуры своими руками, составляет металлическая станина, к которой приваривают штырь круглого сечения или обычный уголок.

Данный образец похож на предыдущий, но уголок тут использован один и намного меньшей длины, а вместо второго уголка используется подвижный штырь

Вторым элементом этого приспособления является поворотная платформа. К ней приваривают рычаг, центральный и гибочный штыри. Расстояние, которое следует выдержать между центральным и гибочным штырями, зависит от максимального диаметра арматуры, используемой для гибки. Для того чтобы такое ручное приспособление для гибки металлической арматуры можно было использовать для прутков диаметром 6–12 мм, ножки его станины необходимо надежно зафиксировать на полу.

Если вам необходим переносной самодельный станок для качественного гнутья арматуры, то все его элементы фиксируют на массивной плите. Такая переносная плита может крепиться на месте работы при помощи болтовых соединений или специальных штырей, приваренных к ее нижней части. Однако самодельный ручной гибочный станок для арматуры может быть использован только для работы с металлическими прутками, диаметр которых не превышает 10 мм.

Еще один вариант конструкции станка: прорезь в центральном элементе, являющемся также осью вращения рычага, позволяет фиксировать арматуру

Как согнуть арматуру без специального устройства

Вариант на скорую руку. Главное — чтобы было чем сделать прорези в швеллере

При хорошей физической подготовке гибка арматуры своими руками может быть выполнена без использования станка, если ее диаметр не превышает 8 мм. Однако следует быть готовым к тому, что радиус сгиба получится слишком большой, и такая гнутая арматура не будет соответствовать всем требованиям, которые к ней предъявляются.

Значительно улучшить результат позволяет самодельное устройство, состоящее из двух стальных труб, с помощью которых в домашних условиях можно выполнять даже гнутье прутков большого диаметра. Увеличить диаметр сгибаемой арматуры позволяет использование труб большей длины. Схема, по которой работает такой самодельный гибщик арматуры, достаточно проста: один конец арматуры фиксируют в одной трубе, а вторую трубу надевают на свободный конец прутка. Для того чтобы погнуть пруток, необходимо наступить на одну из труб, а вторую вместе с концом арматуры, которая в ней находится, поднять вверх. Одну из труб с арматурой для более надежного закрепления можно зажать в тиски, вкопать в землю иди даже забетонировать.

Конструкция проста.

Конструкция проста. Основой для станка является металлическая станина. К ней приваривают металлический уголок или прут, который имеет круглое сечение. Если необходимо гнуть толстую арматуру, то ножки следует прочно закрепить к полу. Но бывают ситуации, когда станок необходимо переносить. Тогда все элементы конструкции нужно крепить к толстой пластине. Сама плита должна быть надёжно зафиксирована, только после этого момента можно приступать к работе с устройством. Хорошее крепление можно сделать с помощью штырей и болтов, которые привариваются к нижней части.

Основой для станка является металлическая станина. К ней приваривают металлический уголок или прут, который имеет круглое сечение. Если необходимо гнуть толстую арматуру, то ножки следует прочно закрепить к полу. Но бывают ситуации, когда станок необходимо переносить. Тогда все элементы конструкции нужно крепить к толстой пластине. Сама плита должна быть надёжно зафиксирована, только после этого момента можно приступать к работе с устройством. Хорошее крепление можно сделать с помощью штырей и болтов, которые привариваются к нижней части. Все работы при резке металла проводятся только в защитных перчатках и в специальных очках. Если не соблюдать это правило, то можно повредить глаза осколком металла, что отколется от конструкции, а руки могут пострадать от пореза об необработанный и острый край.

Все работы при резке металла проводятся только в защитных перчатках и в специальных очках. Если не соблюдать это правило, то можно повредить глаза осколком металла, что отколется от конструкции, а руки могут пострадать от пореза об необработанный и острый край.