Как работает двигатель на метане

Содержание

Автомобильный справочник

для настоящих автомобилистов

Работа двигателя на сжатом природном газе

Ввиду повсеместных усилий, направленных на снижение выбросов СO2, природный газ приобретает все большую важность в качестве альтернативного вида топлива для автомобилей. Сжатый природный газ (СПГ), который не следует путать со сжиженным нефтяным газом (СНГ), в основном состоит из метана. Сжиженный нефтяной газ в основном состоит из пропана и бутана. Работа двигателя на сжатом природном газе несколько отличается. Вот о том как происходит работа двигателя на природном газе, мы и поговорим в этой статье.

Применение сжатого природного газа на автомобилях

По сравнению с бензином, при сгорании сжатого природного газа образуется приблизительно на 25% меньше СO2. Таким образом, сжатый природный газ дает наименьшее количество выбросов СO2 из всех видов ископаемого топлива. Применение в качестве топлива биогаза позволит в еще большей степени снизить глобальные выбросы парниковых газов. В связи с более низким содержанием СO2 в отработавших газах, транспортный налог на автомобили, работающие на сжатом природном газе, во многих странах снижен.

Тем временем различные производители начали предлагать варианты автомобилей, оборудованных для работы на сжатом природном газе. При этом баллоны для СПГ большего объема размещаются более удобно и эффективно, без потерь полезного объема багажного отделения, практически неизбежных при доделке автомобилей.

Последнюю информацию о количестве автомобилей, которые могут работать на СПГ, и сети заправочных станций сжатого природного газа в Германии можно найти в Интернете. Такие автомобили, как правило, являются двухтопливными, т.е. водитель может переключаться с бензина на газ и обратно. Существуют также варианты, получившие название «Monovalent plus», в которых двигатель оптимизирован для работы на природном газе с целью как можно более полного использования его преимуществ по сравнению с бензином (более высокая стойкость к детонации, меньшее количество выбросов СO2 и токсичных веществ). На автомобилях варианта «Monovalent plus», тем не менее, предусмотрен небольшой бензобак ( Эта статья размещена в главе Работа двигателя на альтернативных видах топлива и называется Работа двигателя на сжатом природном газе. Добавьте в закладки ссылку.

Навигация по статье

Работа двигателя на сжиженном нефтяном газе

Газовый двигатель

О достоинствах газомоторного топлива, в частности метана, сказано немало, но напомним о них еще раз.

Это экологичный выхлоп, удовлетворяющий текущие и даже будущие законодательные требования к токсичности. В рамках культа глобального потепления это важное преимущество, поскольку нормы Euro 5, Euro 6 и все последующие будут насаждаться в обязательном порядке и проблему с выхлопом так или иначе придется решать. К 2020 г. в Евросоюзе новым транспортным средствам будет разрешено производить в среднем не более 95 г СО2 на километр. К 2025 г. этот допустимый предел могут еще опустить. Двигатели на метане способны удовлетворить эти нормы токсичности, и не только благодаря меньшему выбросу СО2. Показатели выбросов твердых частиц в газовых двигателях также ниже, чем у бензиновых или дизельных аналогов.

Далее, газомоторное топливо не смывает масло со стенок цилиндра, что замедляет их износ. Как утверждают пропагандисты газомоторного топлива, ресурс двигателя волшебным образом вырастает в разы. При этом они скромно умалчивают о теплонапряженности работающего на газе двигателя.

И главное преимущество газомоторного топлива – это цена. Цена и только цена покрывает все недостатки газа как моторного топлива. Если мы говорим о метане, то это неразвитая сеть АГНКС, которая буквально привязывает газовый автомобиль к заправке. Количество заправок сжиженным природным газом ничтожно, этот вид газомоторного топлива сегодня представляет собой нишевой, узкоспециальный продукт. Далее, газобаллонное оборудование занимает часть полезной грузоподъемности и полезного пространства, ГБО хлопотно и накладно в обслуживании.

Технический прогресс породил такой вид двигателя, как газодизель, живущий в двух мирах: дизельном и газовом. Но как универсальное средство газодизель не реализует в полном объеме возможности ни того, ни другого мира. Нельзя оптимизировать ни процесс сгорания, ни показатели КПД, ни образование выбросов для двух видов топлива на одном двигателе. Для оптимизации газовоздушного цикла нужно специализированное средство – газовый двигатель.

Сегодня все газовые двигатели используют внешнее образование газовоздушной смеси и воспламенение от свечи зажигания, как в карбюраторном бензиновом двигателе. Альтернативные варианты – в стадии разработки. Газовоздушная смесь образуется во впускном коллекторе путем инжекции газа. Чем ближе к цилиндру происходит этот процесс, тем быстрее реакция двигателя. В идеале газ должен впрыскиваться прямо в камеру сгорания, о чем речь пойдет ниже. Сложность управления не единственный недостаток внешнего смесеобразования.

Инжекция газа управляется электронным блоком, который также регулирует угол опережения зажигания. Метан горит медленнее дизельного топлива, то есть газовоздушная смесь должна воспламеняться раньше, угол опережения также регулируется в зависимости от нагрузки. Кроме того, метану нужна меньшая степень сжатия, нежели дизельному топливу. Так, в атмосферном двигателе степень сжатия снижают до 12–14. Для атмосферных двигателей характерен стехиометрический состав газовоздушной смеси, то есть коэффициент избытка воздуха a равен 1, что в какой-то степени компенсирует потерю мощности от снижения степени сжатия. КПД атмосферного газового двигателя на уровне 35%, тогда как у атмосферного же дизеля КПД на уровне 40%.

Автопроизводители рекомендуют использовать в газовых двигателях специальные моторные масла, отличающиеся водостойкостью, пониженной сульфатной зольностью и одновременно высоким значением щелочного числа, но не возбраняются и всесезонные масла для дизельных двигателей классов SAE 15W-40 и 10W-40, которые на практике применяются в девяти случаях из десяти.

Турбокомпрессор позволяет снизить степень сжатия до 10–12 в зависимости от размерности двигателя и давления во впускном тракте, а коэффициент избытка воздуха увеличить до 1,4–1,5. При этом КПД достигает 37%, но одновременно значительно возрастает теплонапряженность двигателя. Для сравнения: КПД турбированного дизельного двигателя достигает 50%.

Повышенная теплонапряженность газового двигателя связана с невозможностью продувки камеры сгорания при перекрытии клапанов, когда в конце такта выпуска одновременно открыты выпускные и впускные клапаны. Поток свежего воздуха, особенно в наддувном двигателе, мог бы охлаждать поверхности камеры сгорания, снижая таким образом теплонапряженность двигателя, а также снижая нагрев свежего заряда, это увеличило бы коэффициент наполнения, но для газового двигателя перекрытие клапанов недопустимо. Из-за внешнего образования газовоздушной смеси воздух всегда подается в цилиндр вместе с метаном, и выпускные клапаны в это время должны быть закрыты во избежание попадания метана в выпускной тракт и взрыва.

Уменьшенная степень сжатия, повышенная теплонапряженность и особенности газовоздушного цикла требуют соответствующих изменений, в частности, в системе охлаждения, в конструкции распредвала и деталей ЦПГ, а также в применяемых для них материалах для сохранения работоспособности и ресурса. Таким образом, стоимость газового двигателя не так уж отличается от стоимости дизельного аналога, а то и выше. Плюс к этому стоимость газобаллонного оборудования.

Флагман отечественного автомобилестроения ПАО «КАМАЗ» серийно выпускает газовые 8-цилиндровые V-образные двигатели серий КамАЗ-820.60 и КамАЗ-820.70 размерностью 120х130 и рабочим объемом 11,762 л. Для газовых двигателей используют ЦПГ, обеспечивающую степень сжатия 12 (у дизельного КамАЗ-740 степень сжатия 17). В цилиндре газовоздушная смесь воспламеняется искровой свечой зажигания, установленной вместо форсунки.

Для большегрузных автомобилей с газовыми двигателями используют специальные свечи зажигания. Так, Federal-Mogul поставляет на рынок свечи с иридиевым центральным электродом и боковым электродом, выполненным из иридия или платины. Конструкция, материалы и характеристики электродов и самих свечей учитывают температурный режим работы большегрузного автомобиля, характерный широким диапазоном нагрузок, и сравнительно высокую степень сжатия.

Двигатели КамАЗ-820 оборудуют системой распределенного впрыска метана во впускной трубопровод через форсунки с электромагнитным дозирующим устройством. Газ инжектируется во впускной тракт каждого цилиндра индивидуально, что позволяет корректировать состав газовоздушной смеси для каждого цилиндра с целью получения минимальных выбросов вредных веществ. Расход газа регулируется микропроцессорной системой в зависимости от давления перед инжектором, подача воздуха регулируется дроссельной заслонкой с приводом от электронной педали акселератора. Микропроцесорная система управляет углом опережения зажигания, обеспечивает защиту от воспламенения метана во впускном трубопроводе при сбое в системе зажигания или неисправности клапанов, а также защиту двигателя от аварийных режимов, поддерживает заданную скорость автомобиля, обеспечивает ограничение крутящего момента на ведущих колесах автомобиля и самодиагностику при включении системы.

«КАМАЗ» в значительной степени унифицировал детали газовых и дизельных двигателей, но далеко не все, и многие внешне схожие детали для дизеля – коленвал, распредвал, поршни с шатунами и кольцами, головки блока цилиндров, турбокомпрессор, водяной насос, масляный насос, впускной трубопровод, поддон картера, картер маховика – не подходят для газового двигателя.

В апреле 2015 г. «КАМАЗ» запустил корпус газовых автомобилей мощностью 8 тыс. единиц техники в год. Производство размещено в бывшем газодизельном корпусе автозавода. Технология сборки следующая: шасси собирают и устанавливают на него газовый двигатель на главном сборочном конвейере автомобильного завода. Потом шасси буксируют в корпус газовых автомобилей для монтажа газобаллонного оборудования и проведения всего цикла испытаний, а также для обкатки автотехники и шасси. При этом газовые двигатели КАМАЗ (в том числе модернизированные с компонентной базой «БОШ»), собираемые на моторном производстве, также проходят испытания и обкатку в полном объеме.

«Автодизель» (Ярославский моторный завод) в содружестве с компанией Westport разработал и выпускает линейку газовых двигателей на базе семейства 4- и 6-цилиндровых рядных двигателей ЯМЗ-530. Шестицилиндровый вариант может устанавливаться на автомобили нового поколения «Урал NEXT».

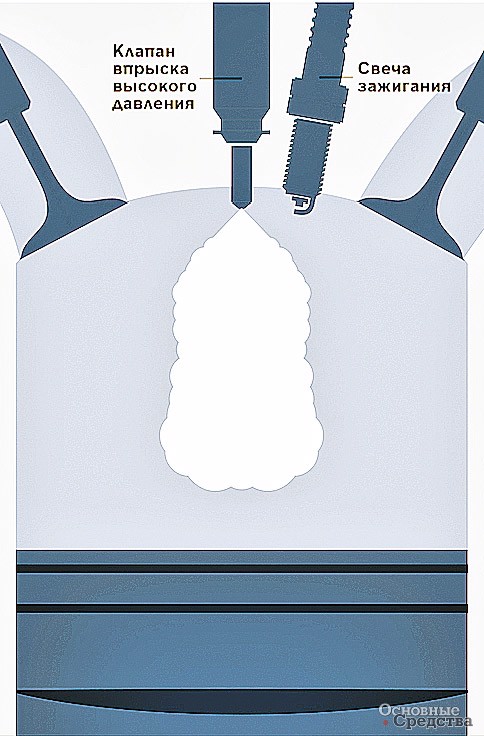

Как уже говорилось выше, идеальный вариант газового двигателя – это непосредственный впрыск газа в камеру сгорания, но до сих пор мощнейшее глобальное машиностроение не создало такой технологии. В Германии исследования ведет консорциум Direct4Gas, возглавляемый компанией Robert Bosch GmbH в партнерстве с Daimler AG и Штутгартским научно-исследовательским институтом автомобильной техники и двигателей (FKFS). Министерство экономики и энергетики Германии поддержало проект суммой в 3,8 млн евро, что на самом деле не так уж много. Проект будет работать с 2015-го до января 2017 г. На-гора должны выдать промышленный образец системы непосредственного впрыска метана и, что не менее важно, технологию ее производства.

По сравнению с нынешними системами, использующими многоточечный впрыск газа в коллектор, перспективная система непосредственного впрыска способна на 60% увеличить крутящий момент на низких оборотах, то есть ликвидировать слабое место газового двигателя. Непосредственный впрыск решает целый комплекс «детских» болезней газового двигателя, принесенных вместе с внешним смесеобразованием.

В проекте Direct4Gas разрабатывают систему непосредственного впрыска, способную быть надежной и герметичной и дозировать точное количество газа для впрыска. Модификации самого двигателя сведены к минимуму, чтобы промышленность могла использовать прежние компоненты. Команда проекта комплектует экспериментальные газовые двигатели недавно разработанным клапаном впрыска высокого давления. Систему предполагается тестировать в лаборатории и непосредственно на транспортных средствах. Исследователи также изучают образование топливно-воздушной смеси, процесс управления зажиганием и образование токсичных газов. Долгосрочная цель консорциума – это создание условий, при которых технология сможет выйти на рынок.

Итак, газовые двигатели – это молодое направление, еще не достигшее технологической зрелости. Зрелость наступит, когда Bosch со товарищи создадут технологию непосредственно впрыска метана в камеру сгорания.

Двигатели на метане

Мы можем перевести практически любой дизельный двигатель на использование метана, как газомоторного топлива.

Не ждите завтра, начинайте экономить сегодня !

Дизельный двигатель является двигателем, воспламенение топлива в котором осуществляется при нагревании от сжатия. Стандартный дизельный двигатель не может работать на газовом топливе, потому что метан обладает существенно более высокой температурой воспламенения чем дизельное топливо ( ДТ — 300-330 С, метан — 650 С) , которая не может быть достигнута при степенях сжатия, используемых в дизельных двигателях.

Второй причиной, по которой дизельный двигатель не сможет работать на газовом топливе является явление детонации, т.е. не штатного ( взрывообразного горения топлива, которое возникает при избыточной степени сжатия. Для дизельных двигателей используются степень сжатия топливо-воздушной смеси в 14-22 раза, метановый двигатель может иметь степень сжатия до 12-16 раз.

Поэтому, для перевода дизельного двигателя в газомоторный режим потребуется сделать две основных вещи:

- Снизить степень сжатия двигателя

- Установить искровую систему зажигания

После этих доработок Ваш двигатель будет работать только на метане. Возврат в дизельный режим возможен, только после проведения специальных работ.

Подробнее о сути выполняемых работ смотрите в разделе «Как именно осуществляется перевод дизеля на метан»

Величина Вашей экономии высчитывается как разница между затратами на 100 км пробега на дизельное топливо до конвертации двигателя и затратами на затратами на приобретение газового топлива.

Например, для грузового автомобиля Freigtleiner Cascadia средний расход дизельного топлива составлял 35 литров на 100 км, а после конвертации для работы на метнане расход газового топлива составил 42 нм3. метана. Тогда при стоимости дизельного топлива в 31 рубль 100 км. пробега изначально стоило 1085 рублей, а после конвертации при стоимости метана 11 рублей за нормальный кубический метр (нм3) 100 км пробега стало стоить 462 рубля.

Экономия составила 623 рубль на 100 км пробега или 57%. С учетом годового пробега в 100.000 км, годовая экономия составили 623.000 рубль. Стоимость установки пропана на эту машину составила 600.000 рублей. Таким образом срок окупаемости системы составил — примерно 11 месяцев.

Так же дополнительным преимуществом метана как газомоторного топлива является то, что его крайне трудно украсть и практически не возможно «слить», так как при нормальных условиях это газ. По тем же соображениям, его не возможно продать.

Расход метана после переделки дизеля в газомоторный режим может колебаться в пределах от 1.05 до 1,25 нм3 метана на литр расхода дизельного топлива ( зависит от конструкции дизеля, его изношенности и прочее ).

Примеры из нашего опыта по потреблению метана, конвертированными нами дизелями, Вы сможете прочитать в той статье.

В среднем для предварительных расчетов дизельный двигатель при работе на метане будет потреблять газомоторное топлива из расчета 1 л потребления ДТ в дизельном режиме = 1,2 нм3 метана в газомоторном режиме.

Конкретные значения экономии для Вашей машины Вы сможете получить заполнив заявку на конвертацию, нажав красную кнопку в конце этой страницы.

В странах СНГ насчитывается свыше 500 АГНКС, причем на Россию приходится больше чем 240 АГНКС.

Вы сможете посмотреть актуальную информацию по расположению и часам работы АГНКС на интерактивной карте, расположенной ниже. Карта любезно предоставлена сайтом gazmap.ru

Если в Вашем автохозяйстве будет больше 30-50 автомобилей имеет смысл рассмотреть вариант с заправкой автомобилей непосредственно в автохозяйстве с использованием передвижного автомобильного газового заправщика ( ПАГЗ ). Подробно об нашем ПАГЗЕ можно посмотреть здесь.

А если еще рядом с Вашим автохозяйством проходит газовая труба, то имеет смысл рассмотреть варианты строительства собственной АГНКС.

Просто позвоните нам и мы с удовольствием Вас проконсультируем по всем вариантам.

Метан на борту автомашины хранится в газообразном состоянии под высоким давлением в 200 атмосфер в специальных баллонах. Большой вес и размер этих баллонов является существенным негативным фактором ограничивающим использование метана как газомоторного топлива.

ООО «РАГСК» используем в своей работе высококачественные металопластиковые композитные баллоны ( Тип-2 ), сертифицированные для использования в РФ.

Внутренняя часть этих баллонов выполнена из высокопрочной хроммо-молибденовой стали, а внешняя обмотана стеклопластиком и залита эпоксидной смолой.

Для хранения 1 нм3 метана требуется 5 литров гидравлического объема баллона, т.е. например 100 литровый баллон позволяет хранить примерно 20 нм3 метана ( на самом деле чуть больше, за счет того, что метан не является идеальным газом и лучше сжимается ). Вес 1 литра гидравлического составляет примерно 0,85 кг, т.е. вес системы хранения 20 нм3 метана будет примерно 100 кг ( 85 кг это вес баллона и 15 кг вес собственно метана ).

Баллоны Типа-2 для хранения метана выглядят так:

Система хранения метана в сборе выглядит так:

На практике, обычно удается, достигнуть следующих значений пробега:

- 200-250 км — для микроавтобусов. Вес системы хранения — 250 кг

- 250-300 км — для городских автобусов среднего размера. Вес системы хранения — 450 кг

- 500 км — для седельных тягачей. Вес системы хранения — 900 кг

Конкретные значения пробега на метане для Вашей машины Вы сможете получить заполнив заявку на конвертацию, нажав красную кнопку в конце этой страницы.

Перевод дизельного двигателя в газовый режим потребует серьезного вмешательства в сам двигатель.

Сначала мы должны изменить степень сжатия ( зачем ? см. раздел » Как дизельный двигатель может работать на метане ?») Мы используем различные методы для этого, подбирая лучший для Вашего двигателя:

- Фрезеровка поршня

- Прокладка под ГБЦ

- Установка новых поршней

- Укорочение шатуна

В большей части случаев мы применяем фрезерование поршней ( см. иллюстрацию выше ).

Примерно так будут выглядеть поршни после фрезерования:

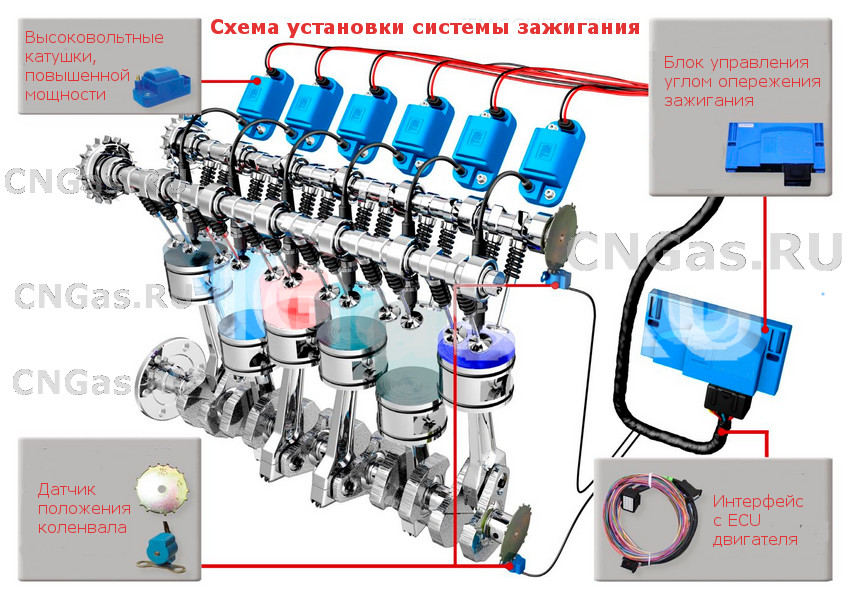

Далее мы устанавливаем системы впрыска газа через специальные форсунки и систему искрового зажигания ( зачем ? см. раздел «Как дизельный двигатель может работать на метане ?» ).

Так же мы устанавливаем ряд дополнительных датчиков и устройств ( электронную педаль газа, датчик положения коленвала, датчик количества кислорода, датчик детонации и т.п. ).

Все компоненты системы управляются электронным блоком управления (ECU).

Примерно так будет выглядеть комплект компонентов для установки на двигатель:

Для современных двигателей, оснащенных надувом это мнение ошибочно.

Высокий прочностной ресурс исходного дизельного двигателя, предназначенный для работы с степенью сжатия 16-22 раза и высокое октановое число газового топлива позволяют нам использовать степень сжатия 12-14 раз. Такая высокая степень сжатия позволяет получать те же ( и да же большие ) удельные мощности , работая на стехеометрических топливных смесях.Однако выполнение при этом норм токсичности выше ЕВРО-3 не представляется возможным, так же вырастает тепловая напряженность конвертированного двигателя.

Современные надувные дизели ( особенно с промежуточным охлаждением надувного воздуха ) позволяют работать на существенно обедненным смесях с сохранением мощности исходного дизельного двигателя, удержав тепловой режим в прежних пределах и уложившись в нормы токсичности ЕВРО-4 .

Для безнадувных дизельных двигателей мы предлагаем 2 альтернативы: или снижение рабочей мощности на 10-15% или применение системы впрыска воды в впускной коллектор с целью поддержания приемлемой рабочей температуры и достижения норм токсичности выбросов ЕВРО-4

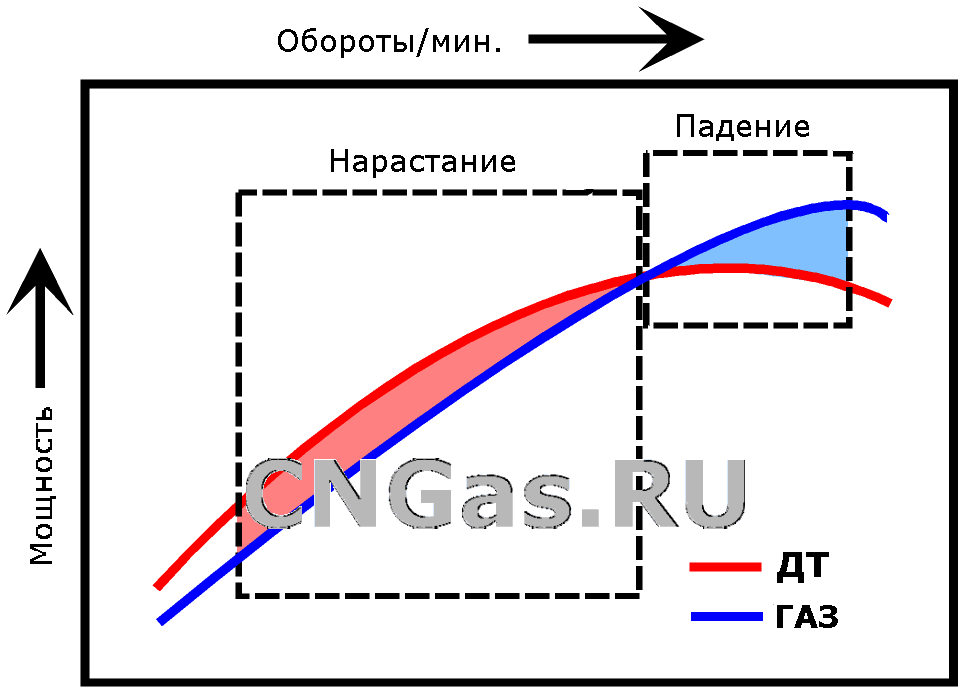

Вид типичной зависимостей мощности от оборотов двигателя, по типам топлива:

Момент Максимальная величина крутящего момента не изменится и даже может быть немного увеличена. Однако точка достижения максимального момента сместится в сторону более высоких оборотов. Это конечно не приятно, но на практике водители практически не жалуются и быстро привыкают, особенно если имеется запас по мощности двигателя.

Радикальным решением проблемы смещения пика момента для газового двигателя является замена турбины на переразмеренную турбину специального типа с электромагнитным клапаном перепуска на высоких оборотах. Однако высокая стоимость такого решения не дает нам возможности применять его при индивидуальной конвертации.

Надежность Ресурс двигателя существенно увеличится. Так как горение газа происходит более равномерно чем дизельного топлива, степень сжатия газового двигателя меньше чем у дизельного и газ не содержит в отличие от дизельного топлива посторонних примесей.

Масло Газовые двигателя более требовательны к качеству масла. Мы рекомендуем применять качественные всесезонные масла классов SAE 15W-40, 10W-40 и менять масло не реже 10.000 км.

Если есть возможность, желательно использовать специальные масла, типа ЛУКОЙЛ ЭФФОРСЕ 4004 или Shell Mysella LA SAE 40. Это не обязательно, но с ними двигатель прослужит очень долго.

Вследствие большего содержания воды в продуктах сгорания газовоздушных смесей в газовых двигателях могут возникать проблемы водостойкости моторных масел, так же газовые двигатели более чувствительны к образованию зольных отложений в камере сгорания. Поэтому сульфатная зольность масел для газовых двигателей ограничивается более низкими значениями, а требования к гидрофобности масла повышаются.

Шум Вы будете очень удивленны! Газовый двигатель — очень тихая машина по сравнению с дизельным. Уровень шума снизится на 10-15 Дб по приборам, что соответствует в 2-3 более тихой работе по субъективным ощущениям.

Метановый газовый двигатель существенно превосходит по всем экологическим характеристикам аналогичный по мощности двигатель, работающий на дизельном топливе и уступает по уровню выбросов только электрическим и водородным двигателям.

Особенно это заметно по такому важному для крупных городов показателю как дымность. Всех горажан изрядно раздражают дымные хвосты за ЛИАЗами  На метане этого не будет, так при горение газа сажеобразование отсутствует !

На метане этого не будет, так при горение газа сажеобразование отсутствует !

Как правило экологический класс для метанового двигателя — это Евро-4 ( без использования мочевины или системы рецеркуляции газов ). Однако при установке дополнительного катализатора можно повысить экологический класс до уровня Евро-5.

Метан в моторе

МЕТАН В МОТОРЕ

Появление новых, более совершенных газовых топливных систем

и ощутимое ухудшение экологической ситуации в городах, где быстро растет автомобильный парк, заставляют многих водителей задуматься:

не стоит ли перевести свой автомобиль на газ? Свое мнение

высказывают инженеры Владимир ЗОЛОТНИЦКИЙ и Вячеслав МАМЕДОВ.

Для большинства определяющим фактором является разница в цене бензина и газа. Так, литр АИ-93 в разных районах страны стоит от 1800 до 2300 рублей, а газа — около 1000 рублей. Газ в два раза дешевле бензина. Нетрудно подсчитать окупаемость газовой установки на пропан-бутане (сжиженном нефтяном газе), взяв для примера автомобиль «Волга», затраты на переоборудование которого составляют 1,2–1,3 млн. рублей. При расходе топлива в городском цикле 13 л/100 км экономический эффект достигает 10 тыс. рублей с каждой сотни километров. Таким образом, переход на газ окупается через 12–15 тыс. км — и это без учета снижения затрат на масло и увеличения межремонтного пробега двигателя.

Дело в том, что отсутствие у газа растворяющих и смывающих свойств способствует увеличению срока службы моторного масла в 1,5–2 раза и снижению его расхода на 10–15%. Одновременно межремонтный пробег двигателя увеличивается в 1,5–2 раза. Улучшается и работа системы зажигания, срок службы свечей возрастает на 40%. Существенно снижается токсичность по окиси углерода (СО) — в 2–3 раза, окиси азота (NO) — в 1,2 раза, по углеводородам (СН) — в 1,3–1,9 раза. В топливной системе и камере сгорания не накапливаются смолистые отложения. Газ — это высококачественное топливо с октановым числом около 105. Поэтому детонационные стуки в двигателе устраняются полностью. Если автомобиль оборудован катализатором, его сохранность при работе на газе гарантируется. Снижается уровень шума на 2–3 дБ, а сам двигатель начинает работать мягче.

При этом следует учесть, что при переходе с бензина на газ на одних и тех же режимах работы мощность двигателя снижается. Причина этого — меньшее на 6–8% выделение газом теплоты на единицу объема горючей смеси, хотя единица массы газа выделяет больше тепла (газ пропан — 10972 ккал/кг; газ бутан — 10845 ккал/кг, бензин — 10500 ккал/кг), а также снижение коэффициента наполнения цилиндров.

Для двигателей используют два вида газового топлива: сжиженный нефтяной газ (пропан-бутан) и сжатый природный газ (метан).

Наибольший пробег без дозаправки обеспечивает система на сжиженном газе — при одинаковом объеме баллонов примерно в 3 раза больше, чем на сжатом метане. И все-таки, благодаря последним разработкам наших специалистов можно предположить, что будущее — за установками, работающими на метане. В России — огромные запасы этого газа (40% мировых). Он существенно дешевле сжиженного пропан-бутана, получаемого из нефти. Кроме того, метан легче воздуха в 1,6 раза и в случае утечки моментально улетучивается. (Пропан-бутан тяжелее воздуха в 1,5–2 раза и при утечках может скапливаться в помещениях, образуя с воздухом взрывоопасную смесь.) Метан менее взрывоопасен: чтобы случился взрыв, его должно накопиться в 2,5 раза больше, чем пропана. Обращение с газом не опаснее, чем с бензином, но требует соблюдения иных правил.

Научно-производственная фирма «САГА» (Москва) и АО «ИНКАР» (Пермь) разработали и уже наладили выпуск автомобильной газовой топливной системы (АГТС) «САГА-7» для сжатого природного газа (СПГ) — метана. Она устанавливается как дополнительное оборудование на любые модели легковых, малотоннажных грузовых автомобилей и микроавтобусов отечественного и иностранного производства с рабочим объемом двигателя до 4 литров. Система выгодно отличается от подобных конструкторско-технологическими решениями и качеством изготовления (на авиационном заводе).

В зависимости от марки автомобиля, размеров и массы баллонов их можно установить один, два или три. На рисунке — схема установки, работающей на СПГ, с тремя баллонами высокого давления. Металлический корпус баллона покрыт армирующим слоем из стеклопластика, что повышает прочность и уменьшает массу. На внутренней поверхности — покрытие для защиты от коррозии. Запас газа в трех баллонах рассчитан примерно на 250 км.

Каждый баллон снабжен отдельным вентилем 28, который содержит скоростной клапан и разрывную (предохранительную) мембрану, по температуре страхующую баллон от разрушения при пожаре.

Все баллоны заполняют одновременно через заправочное устройство 31. В корпусе заправочного устройства размещены фильтр, заправочный вентиль и устройство блокировки 32 пуска двигателя, если шланг автомобильной газонаполнительной компрессорной станции (АГНКС) не отсоединен от заправочного устройства системы.

Баллоны соединены трубопроводами высокого давления, переходящими в газовую магистраль 26. Трубопроводы из нержавеющей стали, с заводской развальцовкой. Гайки и ниппели «авиационного» типа, выдерживают многократный демонтаж.

На автомобиле монтируют двухступенчатый редуктор-подогреватель низкого давления (РНД) 18 из комплекта «САГА-6» — такой же, как для сжиженного нефтяного газа (пропан-бутана). Для работы на сжатом газе в него ввернут дополнительный узел — редуктор высокого давления (РВД) 16, обладающий хорошей надежностью и малыми размерами. Он понижает давление с 20 до 0,4–0,6 МПа (с 200 до 4–6 кгс/см2). Обогревается РВД путем теплопередачи от РНД. Газовый смеситель 11 устанавливается внутри корпуса воздушного фильтра над карбюратором, предназначенным для подачи газа в двигатель и создания газовоздушной смеси.

Бензиновая система питания при установке АГТС содержит традиционные элементы: карбюратор 10, бензиновый электромагнитный клапан 9, фильтр тонкой очистки 8, бензонасос 7, бензопровод 6 и бензобак 5.

Газовая система питания включает в себя электромагнитный газовый клапан 22 на давление 20 МПа (200 кгс/см2) с фильтром и датчиком давления (количества газа) 23 в баллонах, который выдает сигнал на указатель количества бензина 1 приборного щитка автомобиля 2.

Штатный указатель 1 уровня бензина при работе на этом топливе показывает его количество в бензобаке, а при работе на газе — количество (давление) газа в баллонах.

В заправочном устройстве 31, вентиле баллона 28, газовом электромагнитном клапане 22, редукторе высокого давления 16 имеются каналы, по которым газ в случае утечки (через основные уплотнения) выводится по дренажным шлангам 30, 24 и 13 за пределы автомобиля. В дренажные шланги вмонтированы датчики утечки газа 29, 25 и 14.

Принципиальное отличие газобаллонной установки АГТС «САГА-7» от других в том, что утечка газа контролируется в дренажных шлангах (а не в салоне автомобиля или в гараже), при этом в кабине водителя срабатывает сигнализация, мигают светодиоды красного свечения, соответствующие датчикам в контролируемом дренажном шланге, где присутствует метан, прерывисто работает звуковая сигнализация. Герметичность аппаратуры после срабатывания сигнализации можно проверить переносным течеискателем газа или «старым испытанным методом» — мыльный раствор наносят на выход дренажного шланга, где датчик зафиксировал наличие метана, и по появлению мыльных пузырей судят о степени разгерметизации агрегата системы.

Электронное устройство 3 (обработки сигналов, поступающих от датчиков) обеспечивает: звуковую и световую сигнализацию об утечке и ее месте — в багажном отделении (заправочном устройстве, вентиле), редукторе высокого давления или в электромагнитном газовом клапане; изменение угла опережения зажигания при переходе с одного вида топлива на другой; сопряжение датчика давления газа в баллонах с указателем уровня бензина приборного щитка автомобиля; выключение электромагнитного газового клапана при остановке двигателя; блокировку пуска, если заправочный шланг АГНКС не отключен от заправочного устройства системы; переключение видов топлива. Автоматический встроенный контроль электронного устройства сигнализирует о его исправности.

При работе газобаллонной установки сжатый природный газ из баллонов 27 высокого давления через вентили 28 по магистральному трубопроводу 26 поступает в ЭМК 22 с фильтром. Здесь газ очищается от механических примесей и поступает в прогретый теплоносителем РВД 16, где давление газа понижается до величины, необходимой для работы РНД. Далее вся работа газобаллонной установки идет по той же схеме, что и для сжиженного газа.

Переход на питание двигателей метаном, особенно в крупных городах, поможет существенно улучшить атмосферу, сбережет деньги пользователей, а главное, сохранит здоровье тысячам россиян. Если заправка сжатым газом есть недалеко от маршрута ваших поездок, имеет смысл использовать его преимущества.

Хорошим примером этого служит Аргентина. В 1990 году парк автомобилей, работающих на газе, составлял лишь сотни единиц — сейчас 400 000 таких машин и 504 заправочных станции. Ежемесячный прирост близок к 4 000 машин. Стимулом к переводу автомобилей на газ служит разница в стоимости традиционного и газового топлива, что продиктовано заботой об окружающей среде, подкрепленной законом.

«Газель» с установкой АГТС «САГА-7».

Схема газовой топливной системы «САГА-7»: 1 — указатель количества бензина в баке и давления (количества) газа в баллонах; 2 — щиток приборов; 3 — электронное устройство;

4 — трехпозиционный переключатель вида топлива «бензин — нейтральное положение — газ»; 5 — бензобак;

6 — бензопровод; 7 — бензонасос;

8 — топливный фильтр тонкой очистки; 9 — бензиновый электромагнитный клапан; 10 — карбюратор; 11 — газовый смеситель; 12 — газопровод низкого давления; 13 — дренажный шланг редуктора высокого давления; 14 — датчик утечки газа; 15 — вакуумный шланг;

16 — редуктор высокого давления;

17 — трубопровод высокого давления; 18 — двухступенчатый редуктор-подогреватель низкого давления; 19 — катушка зажигания; 20 — распределитель зажигания; 21 — двигатель;

22 — газовый электромагнитный клапан; 23 — датчик давления газа; 24 — дренажный шланг газового электромагнитного клапана; 25 — датчик утечки газа; 26 — трубопровод высокого давления; 27 — баллон; 28 — вентиль баллона; 29 — датчик утечки газа;

30 — дренажный шланг; 31 — заправочное устройство; 32 — датчик блокировки пуска двигателя.

Размещение элементов АГТС в моторном отсеке.

Двухступенчатый редуктор низкого давления с редуктором высокого давления (на переднем плане — дренажный шланг).